Nézetek:0 Szerző:Site Editor Megjelenési idő: 2025-12-29 Eredet:Webhely

A legtöbb PCBA-gyár nem a rossz röntgenkészüléket választja, hanem a megfelelő gépet a rossz problémához.

Nincs egyetlen 'legjobb' röntgenrendszer a PCBA-vizsgálathoz, csak az, amelyik valóban megfelel a feltárandó hibáknak, a futtatott gyártási mennyiségnek és a termékei által elérendő megbízhatóságnak.

Az X-ray Inspection működésének megértése az elektronikában az a különbség, hogy egy nagy teljesítményű ellenőrző eszközbe fektet be, és olyan képességekért fizet, amelyeket soha nem fog használni.

Sok vásárló a specifikációk összehasonlításával közelíti meg a röntgensugarak kiválasztását – nagyobb felbontás, nagyobb nagyítás, fejlettebb módok. A valóságban itt kezdődnek a költséges hibák.

A röntgenkészüléket nem arra kell választani, amire elméletileg Ha az eszköz nem felel meg a problémának, akkor vagy túlköltekeznek a nem használt képességekre, vagy hiányoznak a ténylegesen fontos hibák. képes , hanem azokra a konkrét ellenőrzési problémákra, amelyekkel a PCBA-sor a napi gyártás során szembesül.

Mielőtt megvizsgálná a modelleket vagy a specifikációkat, először meg kell határoznia, hogy miért van szükség röntgenvizsgálatra a folyamatban.

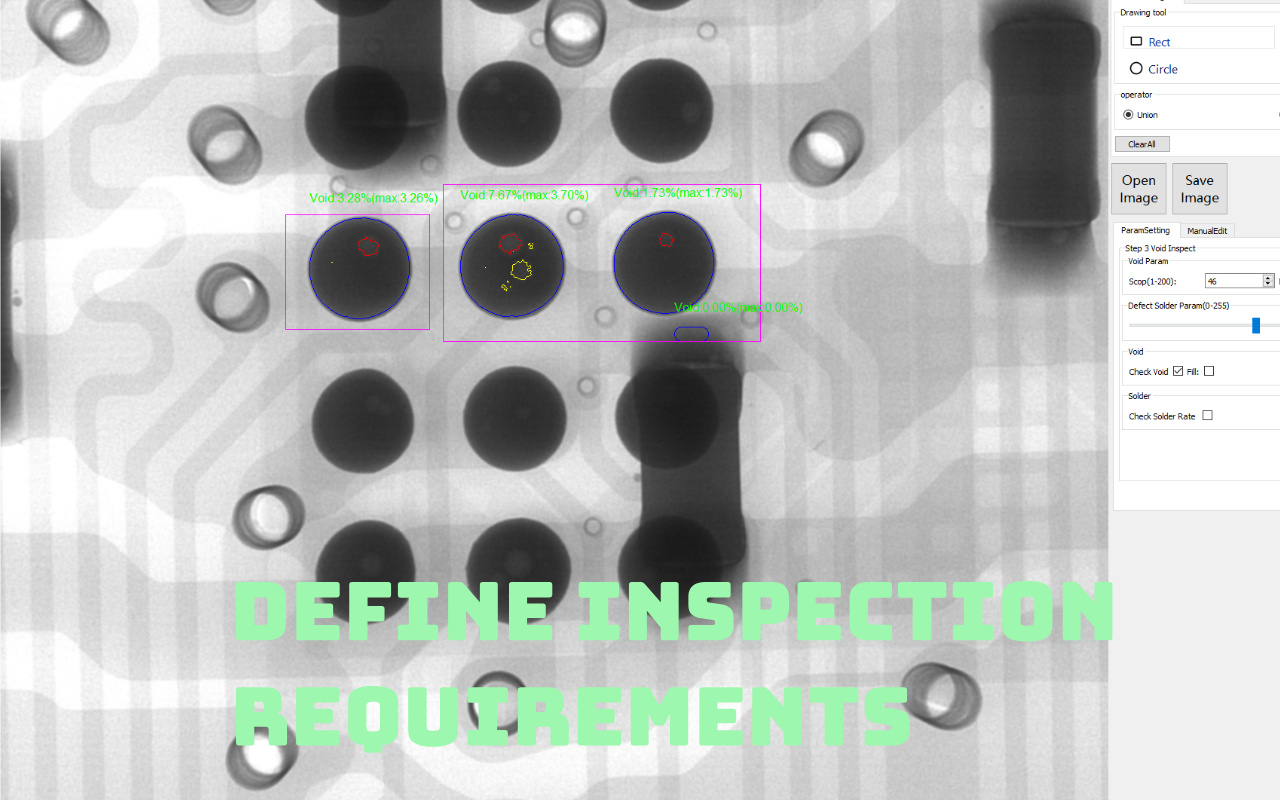

Ha az a célja, hogy számszerűsítse a BGA kiürülését a gyártás során , és biztosítsa az IPC elfogadási kritériumainak való megfelelést, az ismételhetőség és a mérési konzisztencia kritikus fontosságú. A rendszernek stabil, összehasonlítható eredményeket kell nyújtania a műszakok, a kezelők és a termékcsoportok között.

A hibaelemzés teljesen más feladat. A visszaküldött táblák vagy a ritka hibák, például a fejpárnában vagy a mikrorepedések vizsgálatakor a rugalmasság és a nagy nagyítás fontosabbá válik, mint a sebesség. Ebben az esetben a váratlan problémás területek feltárásának képessége többet jelent, mint az automatizált átvitel.

A beépített röntgenvizsgálat a valós idejű minőségellenőrzésre összpontosít . Minden táblát megvizsgálnak, a hibákat azonnal észlelik, és a folyamatproblémák még azelőtt kijavíthatók, hogy azok súlyosbodnának – ez a megközelítés jól illeszkedik a nagy volumenű gyártáshoz.

Az offline röntgen rendszerek más célt szolgálnak. Ideálisak a mintavételi ellenőrzéshez, az NPI-ellenőrzéshez és a részletes hibaelhárításhoz, ahol az ellenőrzési mélység és a kezelői vezérlés meghaladja a ciklusidőt. Számos gyár esetében az offline ellenőrzés biztosítja a legjobb egyensúlyt a költségek és a betekintés között.

A nagy volumenű gyártás szigorú követelményeket támaszt a ciklusidővel, az automatizálással és a konzisztenciával szemben. Minden ellenőrzési lépés, amely lelassítja a vonalat, gyorsan szűk keresztmetszetté válik.

Az NPI és a kis volumenű gyártási környezetek inkább az alkalmazkodóképességet értékelik. A gyakori tervezési változtatások, a változatos kártyaméretek és a különböző alkatrésztípusok – állandó újraprogramozás nélkül – kezelésének képessége gyakran fontosabb, mint a nyers sebesség.

Ennek a lépésnek a kihagyása a leggyorsabb módja annak, hogy túlfizessen a ritkán használt képességekért. A specifikációk vagy a rendszerkonfigurációk összehasonlítása előtt világos képet kell kapnia arról, hogyan néznek ki a táblák, és hol vannak a valódi kockázatok. A hatékony röntgenkiválasztás mindig a termék összetettségének az ellenőrzési követelményekhez való hozzárendelésével kezdődik.

A különböző alkatrészcsomagok nagyon eltérő ellenőrzési kihívásokat jelentenek. Az alsó végű eszközök, mint például a BGA, CSP és LGA, megkövetelik a forrasztógolyók egyértelmű megjelenítését és megbízható üregmérést. A nagy hőpárnákkal rendelkező QFN-csomagok az egyszerű jelenlétérzékelés helyett a széles forrasztási területeken a hézagszázalék pontos kiszámítását igénylik. A finom osztású IC-k és az átmenő furatú forrasztókötések viszont inkább a behatolási képességre és a képkontrasztra támaszkodnak, hogy felfedjék a forrasztás elégtelenségét, az áthidalást vagy a hiányos hordótöltést.

Mivel az egyes alkatrésztípusok eltérő módon terhelik az ellenőrző rendszert, a táblákon lévő csomagok keveréke közvetlenül meghatározza, hogy mekkora felbontásra, dönthetőségre és CT-rekonstrukcióra van szüksége.

Nem minden észlelhető hiba jár ugyanakkora kockázattal. A legtöbb PCBA-gyártónál a hosszú távú megbízhatóságot valóban befolyásoló hibák közé tartozik a BGA forrasztási csatlakozások túlzott vagy egyenetlen ürítése, a fej a párnában, amelyek időszakos meghibásodásokhoz vezetnek, a rejtett áthidalás vagy az elégtelen forrasztás az alsó végű alkatrészek alatt, valamint az átmenő lyukak hengerének nem megfelelő kitöltése.

Az olyan iparági szabványok, mint az IPC-7095, az alkalmazási osztálytól függően bizonyos üresedési százalékot tesznek lehetővé, ami azt jelenti, hogy az ellenőrzésnek elég pontosnak kell lennie ahhoz, hogy mérni tudja – nem csak észlelni – az üresedést. Ugyanakkor sok ilyen hiba nem igényel automatikusan teljes 3D CT vizsgálatot. Sok esetben a jól megválasztott szögletes nézetek és a következetes mérési módszerek elegendőek ahhoz, hogy megbízható ítéleteket hozzanak a teljes tomográfia költsége és ciklusideje nélkül.

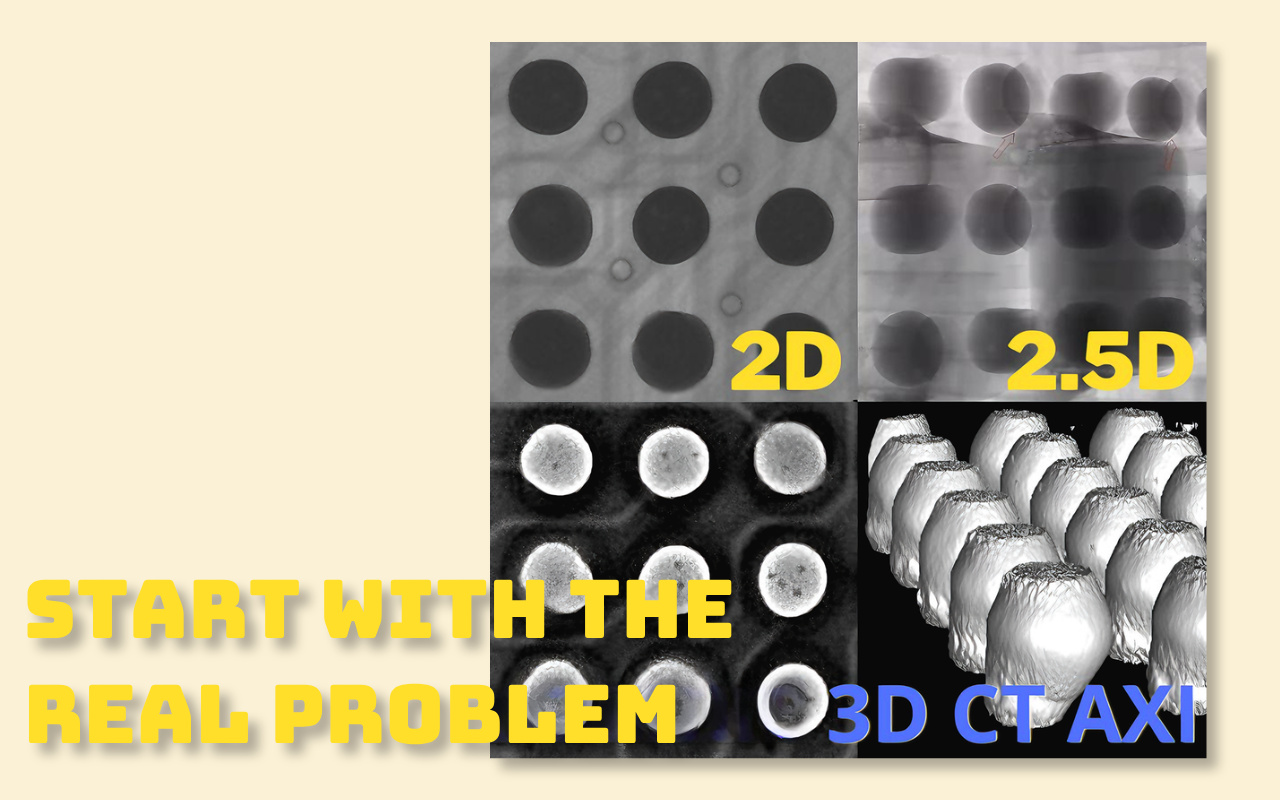

Az Ön által választott ellenőrzési technológia határozza meg a rendszerrel való hosszú távú elégedettség nagy részét, valamint a teljes költség jelentős részét. A kulcs nem az elérhető legfejlettebb technológia kiválasztása, hanem az ellenőrzési szintnek a ténylegesen ellenőrizendő hibákhoz való igazítása.

A 2D röntgenvizsgálat jól teljesít az alapvető üregészlelésnél, az egyrétegű forrasztási csatlakozások kiértékelésénél és a hibaelemzésnél, ahol a gyors eredmények fontosabbak, mint a mélységi információk. Általában kis és közepes volumenű gyártásban, költségérzékeny környezetben vagy mérnöki laboratóriumokban használják, ahol a rugalmasság és a sebesség meghaladja a teljes térfogati rekonstrukció szükségességét. Előnye a gyors ellenőrzési sebesség, az egyszerű kezelés és a legalacsonyabb belépési költség.

A 2.5D X-ray a detektor vagy a minta megdöntésével mélyebb betekintést nyújt a ferde nézet létrehozásához. Ez lehetővé teszi az üregek lokalizálását, a rejtett ízületi elválások azonosítását és a Z-tengelyhez kapcsolódó hibák jobb értékelését a teljes CT-vizsgálat időbüntetése nélkül. Sok SMT-vonalnál, különösen azoknál, amelyeken kétoldalas táblák működnek, vagy amelyeken esetenként fej-in-párnában kell állnia, a 2,5D ellenőrzés biztosítja a legjobb egyensúlyt az ellenőrzési mélység, az áteresztőképesség és a költségek között.

A teljes 3D számítógépes tomográfia akkor a legmegfelelőbb, ha a vizsgálat pontossága nem veszélyeztethető. Az autóipari, orvosi vagy repülőgép-elektronikai alkalmazások gyakran precíz üregszámítást igényelnek összetett forrasztási struktúrákban, és teljes rétegenkénti rekonstrukciót igényelnek a folyamatok validálásához. Míg a 3D CT páratlan tisztaságot és mérési megbízhatóságot biztosít, magasabb rendszerköltséggel és lassabb szkennelési időkkel jár, így a legjobban alkalmas nagy megbízhatóságú gyártásra vagy fejlett folyamatfejlesztésre, nem pedig minden tábla rutinszerű ellenőrzésére.

A specifikációs lapok gyakran hangsúlyozzák az extrém számokat, de a valós röntgenteljesítmény a kulcsparaméterek egyensúlyától függ. Az egyetlen címsorra való összpontosítás általában magasabb költségekhez vezet anélkül, hogy az ellenőrzés mérhető előnye lenne. Ezen paraméterek kölcsönhatásának megértése kritikus fontosságú a napi PCBA-gyártásban megbízhatóan működő rendszer kiválasztásához.

A legtöbb BGA vizsgálati feladathoz a 3–5 μm-es felbontás már elegendő, különösen a 0,4 mm-es és nagyobb labdaemelkedéseknél. Ezen a szinten az ürítési, összeomlási problémák és a legtöbb forrasztási kötési rendellenesség jól látható és mérhető.

A mikron alatti felbontás csak rendkívül finom szerkezetek vizsgálatakor vagy fejlett hibaelemzéskor válik hasznossá. A rutin PCBA-ellenőrzés során gyakran olyan kompromisszumokat vezet be, amelyek meghaladják az előnyeit. A nagyobb felbontás általában csökkenti a látómezőt, megnöveli a szkennelési időt, és jelentősen megnöveli a rendszer költségeit anélkül, hogy arányos növekedést eredményezne a hibaészlelési képességben.

A geometriai nagyítás javítja a részletek láthatóságát, de ez mindig a látómező rovására megy. A nagyítás növekedésével a látható vizsgálati terület zsugorodik, ami azt jelenti, hogy több képre van szükség ugyanazon tábla lefedéséhez.

Nagy vagy összetett PCB-k esetén a túlzott nagyítás drámaian megnövelheti az ellenőrzési időt és csökkentheti a teljesítményt. A gyakorlati cél nem a nagyítás maximalizálása, hanem egy olyan szint kiválasztása, amely egyértelműen megoldja a célhibákat, ugyanakkor lehetővé teszi a teljes vizsgálati terület hatékony lefedését.

A cső teljesítménye határozza meg, hogy a röntgensugarak mennyire hatolnak be az anyagokba, de a nagyobb teljesítmény nem jelent automatikusan jobb képeket. A magasabb kV szintek hasznosak vastag, többrétegű táblákhoz, magas réztartalmú kivitelekhez vagy árnyékolással és hűtőbordával rendelkező alkatrészekhez.

A legtöbb PCBA-alkalmazásnál a 90–130 kV-os csőteljesítmény-tartomány hatékony egyensúlyt biztosít a penetráció és a képkontraszt között. Ennek a tartománynak a túllépése gyakran csökkenti a kontrasztot a vékony forrasztási kötésekben, így az üregeket és a finom hibákat nehezebb megkülönböztetni, mintsem könnyebb. Sok esetben a túlzott csőteljesítmény rontja az ellenőrzés minőségét, ahelyett, hogy javítaná.

Ahol egy röntgenrendszert helyeznek el a termelési folyamatban, az közvetlen hatással van a teljesítményre, az ellenőrzési stratégiára és a beruházás megtérülésére. Míg a beépített röntgenfelvételt gyakran a végső célnak tekintik, ez nem automatikusan a megfelelő választás minden gyár számára.

Az offline röntgenrendszerek a legmagasabb szintű rugalmasságot kínálják. A táblaméretek, terméktípusok és ellenőrzési feladatok széles skáláját képesek kezelni anélkül, hogy megzavarnák a vonal egyensúlyát. Alacsonyabb előzetes befektetéssel, egyszerűbb karbantartási követelményekkel és könnyebb kezelői hozzáféréssel az offline rendszerek kiválóan alkalmasak mintavételi ellenőrzésre, NPI-ellenőrzésre és részletes hibaelhárításra.

Sok gyár esetében, különösen azoknál, amelyek vegyes termékeket vagy mérsékelt mennyiséget üzemeltetnek, az offline röntgen biztosítja az összes szükséges vizsgálati lehetőséget anélkül, hogy új szűk keresztmetszetek vagy elrendezési korlátok lépnének fel.

A beépített röntgenvizsgálat akkor válik értékessé, ha a gyártási mennyiség magas és állandó, általában havi 10 000 tábla felett, és ha azonnali visszajelzésre van szükség a hibák továbbterjedésének megakadályozása érdekében. Ezekben az esetekben minden tábla automatikus ellenőrzése jelentősen csökkentheti a későbbi utómunkálatokat és javíthatja a folyamat stabilitását.

Az inline rendszerek azonban magasabb költségeket, nagyobb alapterület-igényt és szigorú ciklusidő-korlátozásokat is jelentenek. Közepes vagy kis volumenű gyártás esetén ezek a tényezők gyakran meghaladják az előnyöket, így a beépített röntgenfelvétel inkább túlbefektetés, mint termelékenységnövekedés.

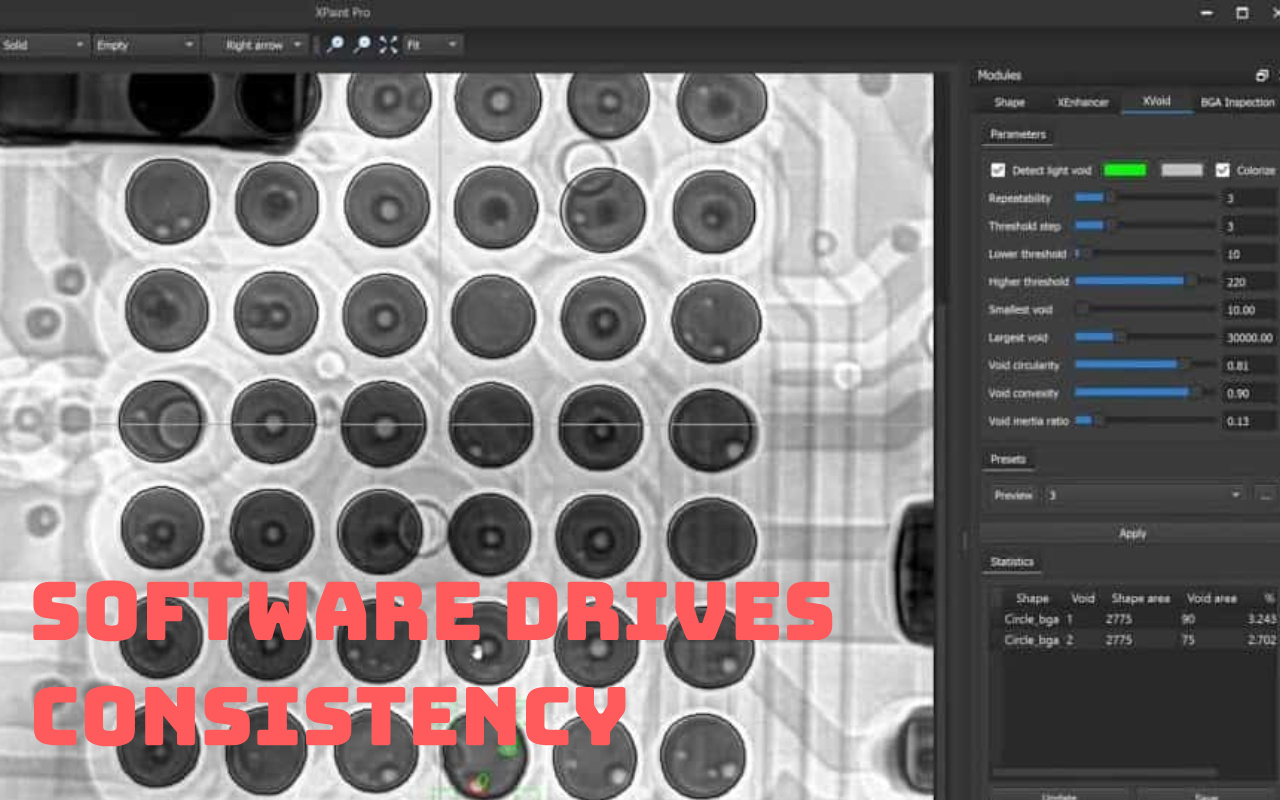

Még a legjobb optikák és röntgencsövek is korlátozott értéket képviselnek, intelligens szoftver nélkül. A napi PCBA-ellenőrzés során a szoftver meghatározza, hogy milyen következetesen azonosítják a hibákat, mennyire függenek az eredmények a kezelői tapasztalatoktól, és mennyire válik hasznossá az ellenőrzési adatok egyetlen átvizsgáláson vagy ítéleten túl.

A kézi üresedésbecslés szubjektivitást és következetlenséget eredményez, különösen a különböző operátorok és műszakok esetében. A modern röntgenszoftver algoritmusokat használ az üresedési százalékok automatikus kiszámítására az IPC elfogadási kritériumai szerint, megismételhető és összehasonlítható eredményeket adva.

Ez a konzisztencia szint elengedhetetlen a folyamatirányításhoz. Ha az üres adatok megbízhatóak és objektívek, a mérnökök nyomon tudják követni a trendeket, összefüggésbe tudják hozni a hibákat a nyomtatási vagy újrafolyamat-paraméterekkel, és tájékozottan módosítani tudják, ahelyett, hogy pusztán vizuális ítéletre hagyatkoznának.

A beépített hibakönyvtárak és az AI által támogatott képelemzés jelentősen csökkenti a kezelők tanulási görbéjét. Ahelyett, hogy a nyers képeket a semmiből értelmezné, a rendszer kiemeli a gyanús területeket, és besorolja a gyakori hibatípusokat, például az üresedést, az áthidalást vagy a nyitást.

Ez nemcsak felgyorsítja az ellenőrzési döntéseket, hanem csökkenti a nagy tapasztalattal rendelkező személyzettől való függést is. Azokban a gyárakban, ahol váltakozó műszakok vagy korlátozott számú ellenőrző szakember dolgozik, a robusztus szoftver közvetlenül javítja az ellenőrzések konzisztenciáját és teljesítményét.

A röntgenvizsgálati adatok sokkal értékesebbé válnak, ha nincsenek elkülönítve. Az SPC adatok, képek és hibastatisztikák zökkenőmentes exportálása hosszú távú hozamelemzést és nyomon követhetőséget tesz lehetővé.

MES-szel vagy gyári adatrendszerekkel integrálva a röntgenvizsgálat támogatja az Ipar 4.0 kezdeményezéseket azáltal, hogy összekapcsolja a hibatrendeket meghatározott termékekkel, folyamatokkal és időablakokkal. Ez a röntgensugárzást önálló vizsgálóeszközből a folyamatoptimalizálás alapvető elemévé alakítja.

A röntgenkészülék vételára csak a kiindulópont. A rendszer élettartama során a működési, karbantartási és közvetett költségek gyakran megegyeznek – vagy meghaladják – a kezdeti beruházást. A teljes birtoklási költség megértése elengedhetetlen a fenntartható döntés meghozatalához.

Az alacsonyabb előzetes költség nem mindig jelent alacsonyabb összköltséget. A lezárt csőrendszerek általában minimális karbantartást igényelnek, és nem kell izzószálat cserélni, így az üzemeltetési költségek kiszámíthatóak. Azonban gyakran korlátozzák az elérhető felbontást és rugalmasságot.

A nyitott csöves rendszerek nagyobb teljesítményt és finomabb felbontást kínálnak, de rendszeres izzószál-cserét és aktívabb karbantartást igényelnek. Ezeket a folyamatos költségeket a teljesítménybeli előnyök mellett kell figyelembe venni, nem külön kell értékelni.

A lezárt röntgencsövek jellemzően 8000 és 15000 üzemóra közötti élettartamot biztosítanak minimális karbantartás mellett. A nyitott csövek ütemezett szervizbeavatkozásokat igényelhetnek, ami leállási és karbantartás-tervezési szempontokat jelent.

A hardver karbantartása mellett a kezelők és mérnökök képzési ideje is hozzájárul a teljes tulajdonlási költséghez. Az intuitív szoftverrel és stabil munkafolyamatokkal rendelkező rendszerek csökkentik a képzési költségeket, és lerövidítik a megbízható vizsgálati eredmények eléréséhez szükséges időt.

A beruházás megtérülése alkalmazásonként jelentősen eltér. A nagy volumenű minőségellenőrzés során a megtérülést elsősorban a csökkentett utómunkálatok, az alacsonyabb selejtezési arány és a folyamateltolódás gyorsabb észlelése határozza meg. Az NPI és hibaelemző környezetekben az érték a kiváltó ok gyorsabb azonosításából, a rövidebb hibakeresési ciklusokból és a kevesebb mező-visszaadásból származik.

Mindkét esetben azok a beruházások a legsikeresebbek, ahol a rendszer képességei nem az elméleti maximális teljesítményhez, hanem a tényleges ellenőrzési igényekhez igazodnak.

A legtöbb vásárlási hibát nem a költségvetés hiánya okozza, hanem az, hogy rosszul ítélték meg, hogy az ellenőrzési feladat valójában mit igényel. A következő buktatók ismétlődően megjelennek minden méretű PCBA-gyárban.

Az egyik gyakori hiba a teljes 3D CT-képességbe való túlzott befektetés, amikor a 2.5D vizsgálat már elegendő láthatóságot biztosít. Ez gyakran jelentősen magasabb költségeket, lassabb ellenőrzési sebességet és alulhasznosított funkciókat eredményez, amelyek kevés értéket adnak a napi termelésben.

Egy másik gyakori hiba, hogy szinte kizárólag a felbontási számokra összpontosít, miközben figyelmen kívül hagyja a látómezőt, a szoftver használhatóságát és az ellenőrzési munkafolyamatot. A rendkívül nagy felbontás lenyűgözőnek tűnhet egy adatlapon, de gyakran csökkenti a lefedettséget, és megnöveli az ellenőrzési időt anélkül, hogy javítaná a valódi hibaészlelést.

A szoftvereket is széles körben alábecsülik. Az összetett interfészekkel vagy korlátozott automatizálással rendelkező rendszerek lelassítják az alkalmazást, növelik a kezelői függőséget és csökkentik az ellenőrzések konzisztenciáját – a hardver minőségétől függetlenül.

Végül sok vásárló figyelmen kívül hagyja a gyakorlati tényezőket, például az alapterületet, a táblakezelési áramlást és a sugárzás elleni védelem követelményeit. Ezek a problémák gyakran csak a telepítés után kerülnek felszínre, amikor az elrendezés megváltoztatása és a munkafolyamat megszakadása költségessé és nehezen javíthatóvá válik.

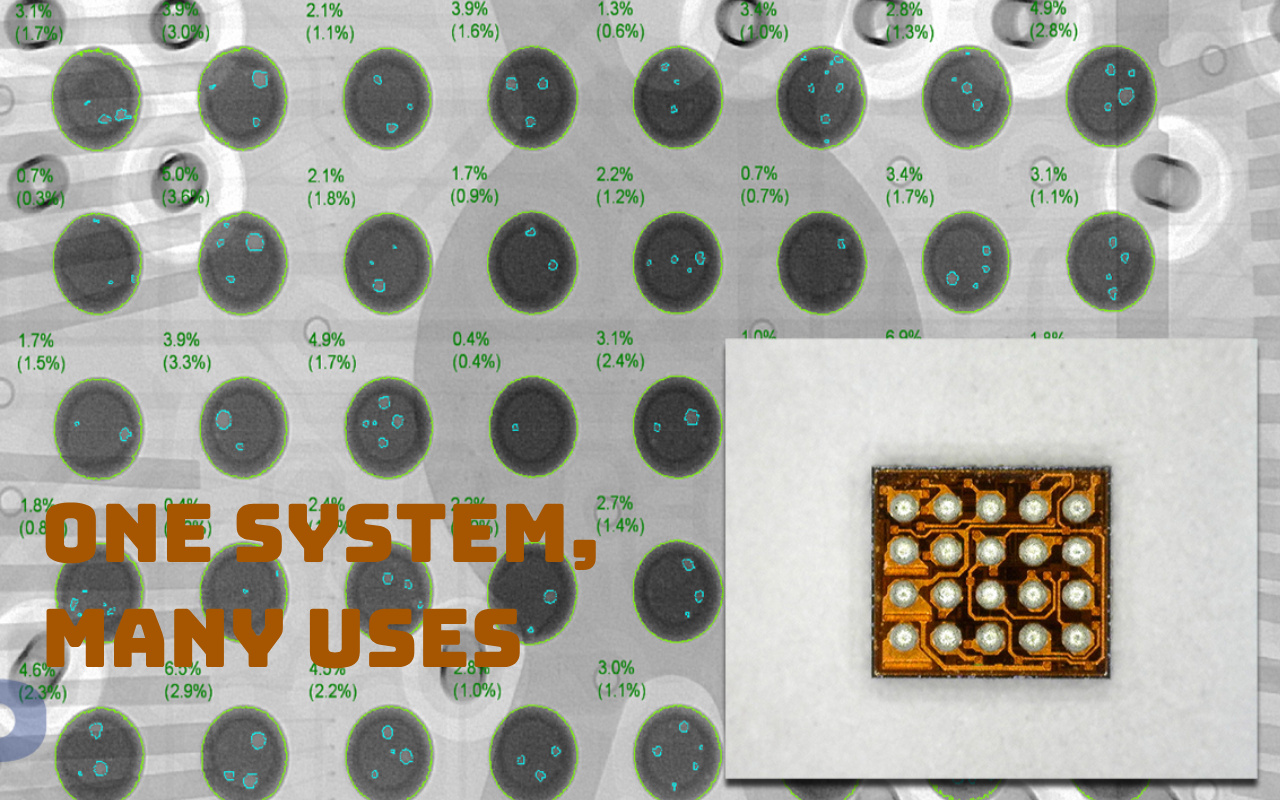

Annak szemléltetésére, hogy az ellenőrzési követelmények hogyan alakulnak át a rendszer kiválasztásában, fontolja meg, hogy egyetlen sokoldalú offline röntgenplatform hogyan támogathat több valós forgatókönyvet túlkonfigurálás nélkül.

A közepes volumenű szórakoztatóelektronikai gyártásban gyakran az alapvető BGA űrvizsgálat az elsődleges követelmény. Ebben az esetben az automatikus hézagméréssel felszerelt 2D vagy 2,5D rendszer gyors, megismételhető eredményeket biztosít anélkül, hogy lassítaná a gyártást vagy növelné az ellenőrzési költségeket.

Az NPI és az autóipari elektronikai folyamatellenőrzés esetében az ellenőrzési prioritások eltolódnak. Ugyanez a rendszer ferde nézetekkel és rugalmas navigációval felfedi a korai stádiumú fej a párnában kockázatokat és a forrasztási kötések szétválását anélkül, hogy teljes CT-vizsgálatra lenne szükség. Ez lehetővé teszi a mérnökök számára, hogy gyorsan azonosítsák a folyamat gyengeségeit, miközben az ellenőrzési időt kézben tartják.

A konfigurációs döntések nagy szerepet játszanak a költségek és a kapacitás egyensúlyában. A legtöbb SMT-alkalmazáshoz a 90 kV körül működő, 5 μm körüli foltmérettel működő zártcsöves rendszer elegendő behatolást és képtisztaságot biztosít a megbízható ellenőrzéshez.

A CNC-stílusú programozással és az intuitív navigációval kombinálva az olyan rendszerek, mint az ICT-7900, hatékony mintavételt tesznek lehetővé a különböző táblák és termékek között. Ez a megközelítés támogatja a rutin minőségellenőrzéseket és a mélyebb mérnöki elemzéseket, a túlzottan meghatározott vizsgálati platformok bonyolultsága és költségei nélkül.

A biztonság és a megfelelőség nem választható részletek – közvetlenül befolyásolják a kezelő védelmét, a hatósági jóváhagyást és azt, hogy a rendszer folyamatosan, megszakítás nélkül működhet-e. E tényezők figyelmen kívül hagyása gyakran váratlan leállásokhoz vagy költséges utólagos felszerelésekhez vezet a telepítés után.

A modern szekrényszerű röntgenrendszereket átfogó árnyékolással és reteszvédelemmel tervezték. Normál üzemben a sugárzásszivárgás jellemzően jóval az FDA és az OSHA határértéke alatt van, gyakran 0,5 mR/óra alatt, a burkolattól 5 cm-es távolságban mérve.

A hatékony sugárbiztonság az ALARA elvét követi: az expozíció minimalizálása az idő, a távolság és az árnyékolás megfelelő szabályozásával. Ha ezeket az elveket beépítik a rendszer tervezésébe és a napi működési eljárásokba, a röntgenvizsgálat biztonságos marad a kezelők számára, és megfelel a szabályozási szabványoknak.

A hosszú távú megbízhatóság a proaktív karbantartási tervezéstől függ. Az éves kalibráció, a rendszeres rendszerellenőrzés és a rendszeres csőteljesítmény-ellenőrzés segít a stabil képminőség és ellenőrzési pontosság fenntartásában.

A lezárt csőrendszerek általában kiszámítható élettartamot és minimális karbantartási igényt kínálnak, ami csökkenti a nem tervezett állásidőt. A folyamatos üzemidő biztosítása érdekében sok gyár a szolgáltatási szerződéseket és a tartalék tervezést is belefoglalja tulajdonosi stratégiájába, ahelyett, hogy a karbantartást utólagos gondolatként kezelné.

Mielőtt elkötelezné magát egy röntgenrendszer mellett, olvassa el az alábbi ellenőrzőlistát, hogy megbizonyosodjon arról, hogy az ellenőrzési igények és a rendszer képességei összhangban vannak.

Kezdje azzal, hogy meghatározza, mely táblák és alkatrésztípusok kerülnek a leggyakrabban ellenőrzésre. Határozza meg azokat a konkrét hibákat, amelyeket észlelni kell, mint például az ürítés, a fej a párnában, az áthidalás vagy az elégtelen forrasztás. Tisztázza a szükséges napi vagy óránkénti átviteli sebességet, hogy elkerülje az új termelési szűk keresztmetszetek kialakulását.

Döntse el, hogy az inline vagy offline elhelyezés felel meg a legjobban a termelési folyamatának. Értékelje, mely szoftverfunkciók elengedhetetlenek, beleértve az automatikus üregszámítást, a képelemző eszközöket és a MES vagy SPC integrációt. Végül győződjön meg arról, hogy a rendszer megfelel az összes helyi sugárbiztonsági és megfelelőségi követelménynek, hogy elkerülje a telepítési késéseket és a működési korlátozásokat.

A sikeres röntgenkiválasztás a hibakockázatok és a gyártási mennyiség egyértelmű meghatározásával kezdődik, mielőtt az ellenőrzési technológiát választaná. A 2D, 2,5D és 3D CT közötti megfelelő egyensúly az alkalmazási igényektől függ, nem pedig a maximális specifikációtól.

A kiegyensúlyozott rendszertervezés és az erős szoftverképességek folyamatosan több értéket biztosítanak, mint az extrém felbontás önmagában. Számos gyár számára az offline röntgenvizsgálat biztosítja a rugalmasság, a teljesítmény és a költségek legpraktikusabb kombinációját, míg az inline rendszerek csak valódi nagy volumenű környezetben indokoltak.

Mindenekelőtt a teljes birtoklási költségnek kell vezérelnie a döntést. Kerülje el a túlzottan meghatározott funkciókat, amelyek költséget jelentenek anélkül, hogy valódi problémákat megoldanának, és válasszon olyan röntgenrendszert, amely gazdaságosan és következetesen megbízható vizsgálati eredményeket biztosít teljes élettartama során.

Nem, a legtöbb alapvető BGA üregellenőrzéshez és folyamatfigyeléshez a 2D vagy 2,5D rendszerek elegendőek, és sokkal olcsóbbak. A 3D CT csak akkor válik nélkülözhetetlenné, ha az üregek pontos Z-tengelyes elhelyezkedésére van szükség (pl. interfész vs középpont), kétoldalas táblákon a rétegek elválasztása vagy a térfogati mennyiségi meghatározást igénylő szigorú autóipari/orvosi szabványok betartása. Kezdje a háttérrel: A visszafolyás során üregek keletkeznek a visszafolyó gázból; Az IPC-7095 termékosztálytól függően akár 25-30%-os teljes ürítést tesz lehetővé a golyókban.

Egy jó 2,5D-s rendszer dönthető nézetekkel megbízhatóan feltárja az üreg méretét, helyzetét és a fej a párnában való kockázatát. Példa: A szórakoztatóelektronikai gyárak rutinszerűen 2,5D offline rendszereket használnak a 100%-os mintavételhez, kiváló hozamszabályozással, ami 40-60%-os megtakarítást jelent a CT-vel szemben.

A megtérülés az elkerülhető hibáktól függ. A lépések a következők: Becsülje meg a jelenlegi utómunkálati/terepi meghibásodási arányt a rejtett hibákból (pl. 2-5% BGA-problémák esetén). Számítsa ki az átlagos költséget hibás táblánként (újradolgozás 50-200 USD, visszaküldés 500 USD+). Szorozza meg az éves mennyiséggel, hogy potenciális megtakarítást érjen el. Vonja le a rendszer TCO-ját (vásárlás + 3-5 év karbantartás/képzés). Ossza meg a megtakarítást a TCO-val a megtérülési időre. A nagy volumenű vonalak (>50 000 tábla/év) gyakran kevesebb, mint 12 hónapos megtérülést tapasztalnak a csökkentett utómunkálatok miatt.

Az alacsony volumenű/NPI felértékelődik a gyorsabb hibakeresés és a kevesebb ügyfélpanasz révén. Valódi példa: Egy közepes volumenű gyár 80%-kal csökkentette a BGA utómunkálatok számát az offline röntgen felvétele után, és 18 hónap alatt kifizette a gépet a munkaerő-megtakarítás révén.

A modern zártcsöves rendszerek minimális karbantartást igényelnek: éves kalibrálás/tanúsítás a pontosság és a biztonsági megfelelés érdekében, az érzékelők rendszeres tisztítása és szoftverfrissítések. A nyitott csöves modelleknél 1-2 évente izzószál cserére van szükség. Megelőző szolgáltatási szerződések költségvetése (évente a vételár 5-10%-a).

Naponta: egyszerű bemelegítés és stabilitás ellenőrzés. Sugárbiztonsági felmérések évente. Megfelelő gondozás mellett az üzemidő általában meghaladja a 98%-ot. Az AOI-val összehasonlítva a röntgensugarak karbantartása kevesebbe kerül, mivel a mozgó optika nem szennyeződik.

Ritkán 20-30 ezer tábla/hó alatti mennyiségnél. Az Inline bonyolultságot, helyet és költségeket növel, miközben kockáztatja a vonal szűk keresztmetszeteit, ha a ciklusidő meghaladja a taktust. A legtöbb közepes volumenű gyár offline rendszert használ az 5-20%-os mintavételhez, plusz a visszafolyás utáni AOI/SPI-hez, így alacsonyabb befektetés mellett is azonos minőséget ér el. Az Inline csak akkor kifizetődő, ha a 100%-os rejtett illesztési ellenőrzés kötelező (pl. repülőgépipar), vagy ha az utómunkálati költségek rendkívül magasak.

Példa: Sok autóipari beszállító közepes hangerőt futtat sikeresen a vonal közelében elhelyezett offline 2.5D röntgensugárral a gyors visszajelzés érdekében.

Kritikusan fontos – gyakran több, mint a nyers hardverspecifikációk. A jó szoftver automatikus üregmérést biztosít (IPC-nként megismételhető), hibaosztályozási könyvtárakat (csökkenti a kezelői képességek függőségét) és MES/SPC-exportot a trendek meghatározásához. A gyenge szoftver lassú kézi elemzéshez és következetlen eredményekhez vezet. A modern rendszerek mesterséges intelligenciával segített megítélést alkalmaznak, 50-70%-kal csökkentve a felülvizsgálati időt. A gépek értékelésekor tesztelje a szoftver használhatóságát a tényleges táblákkal – ez a különbség a használaton kívüli és a napi hozamnövekedést előmozdító eszköz között.