Nézetek:0 Szerző:Site Editor Megjelenési idő: 2025-12-12 Eredet:Webhely

Az automatikus röntgenvizsgálat a modern PCBA-gyártás legkritikusabb minőségi kapujává vált, különösen akkor, ha a rejtett forrasztókötések, mint például a BGA, LGA és QFN uralják a táblát. Noha a hagyományos optikai módszerek továbbra is szerepet játszanak, egyszerűen nem látják, mi rejlik az alkatrész teste alatt, így az automatikus röntgenvizsgálat az egyetlen megbízható módja annak, hogy 2025-ben valódi zéró menekülési termelést érjünk el.

A hagyományos AOI rendszerek és a kézi szemrevételezés teljes mértékben a látható fénytől függenek. Ha egy alkatrész a chip alsó oldalán helyezkedik el, vagy egy fémpajzs alá bújik, a fény nem érheti el a forrasztási kötéseket. A legjobb 5 megapixeles kamerák és 50×-es mikroszkópok is csak a csomagolás felső felületét látják.

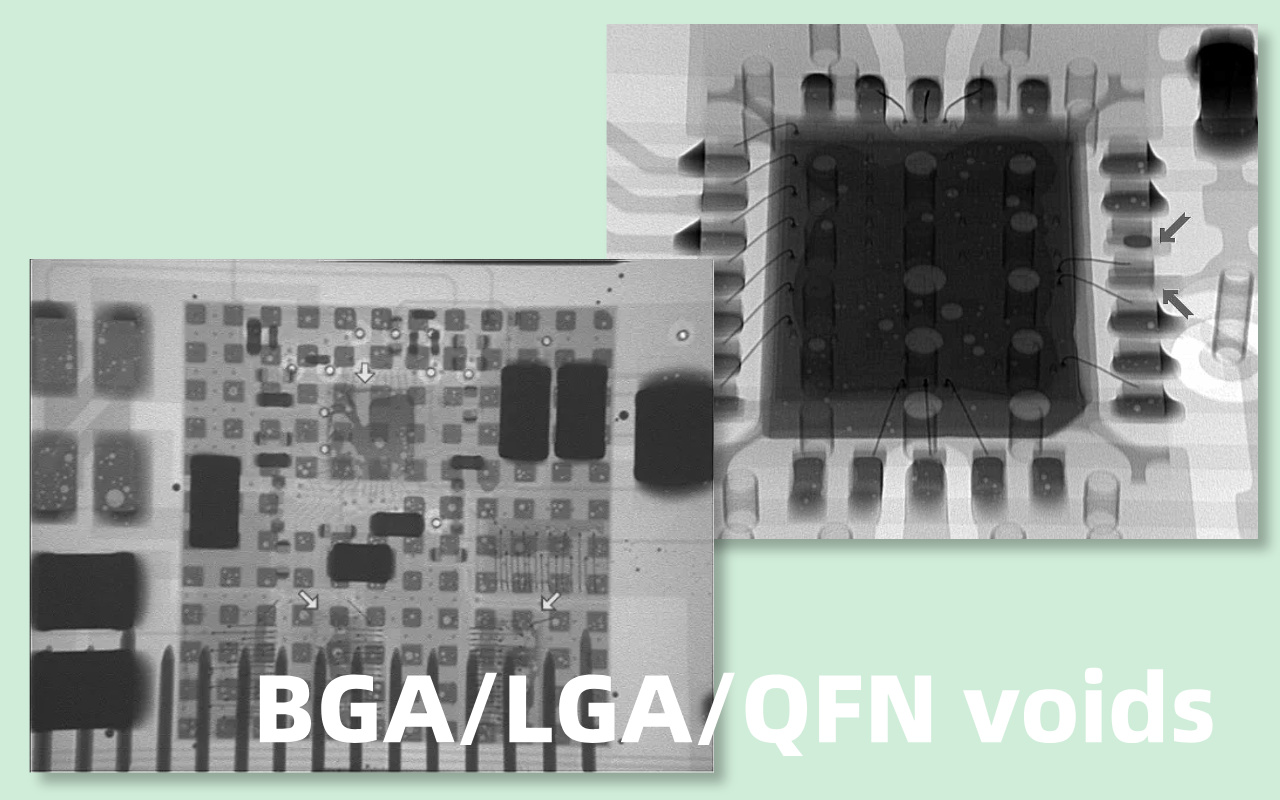

Teljesen hiányoznak az üregek, a hidak és a nem nedvesedési problémák a BGA labdákon belül. A modern, nagy sűrűségű táblák esetében ez azt jelenti, hogy a legkritikusabb forrasztási kötések nagy százaléka gyakorlatilag láthatatlan az optikai módszerek számára.

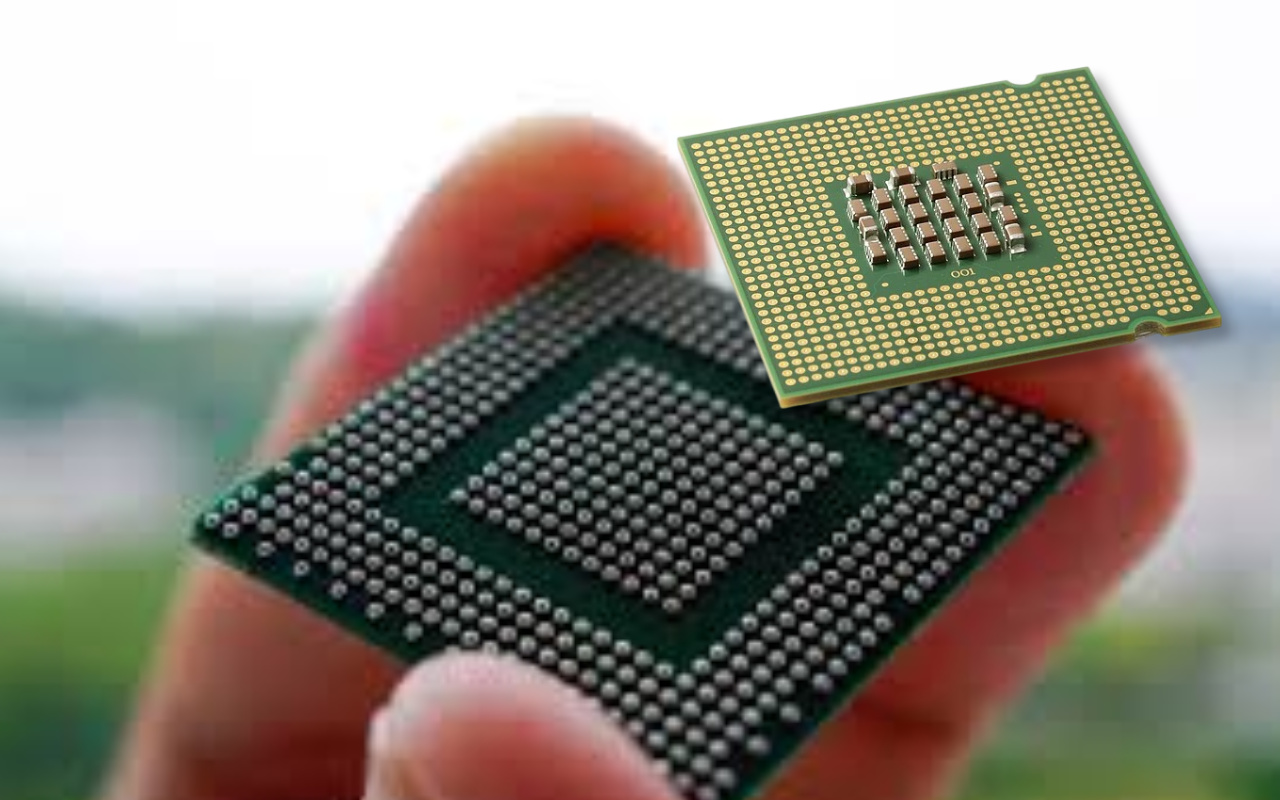

2025-re a közepes és nagy értékű PCB-k több mint 75%-a tartalmaz legalább egy alsó végű csomagot. Egy okostelefon alaplapja 4–6 BGA chipet tartalmazhat, egyenként 1000+ golyóval. A szerver- és autóipari táblák panelenként általában meghaladja a 8000 rejtett forrasztási kötést.

LGA aljzatok, QFN tápmodulok és Bitcoin miner hash kártyák több ezer láthatatlan csatlakozást adnak hozzá. Ezek a rejtett forrasztási kötések a terepi meghibásodások vezető okai, de egyik sem látható normál AOI-val vagy emberi szemmel.

Az autóipari, egészségügyi, űrhajózási és 5G infrastruktúra ügyfelei ma már 50 ppm alatti és gyakran 10 ppm alatti hibakiszabadulási arányt követelnek. Egyetlen rejtett üresség vagy fej a párnában hiba, amely a terepre szökik, a jármű teljes visszahívását indíthatja el, ami több millió dollárba kerül.

A 2024–2025 közötti időszakra vonatkozó iparági adatok azt mutatják, hogy a rejtett forrasztási kötések meghibásodása a nagy megbízhatóságú elektronika összes garanciális visszaküldésének 45–65%-át teszi ki. A menekülési arány csökkentése már nem opcionális – ez szerződéses követelmény.

Több EMS gyár számolt be arról, hogy a röntgenvizsgálat kiegészítése 18–38%-kal csökkenti a teljes utómunkálati és selejtezési költségeket. Az új termékek bevezetésének hibakeresési ideje 40–70%-kal csökken, mivel a mérnökök a találgatások helyett azonnal belátnak a BGA csatlakozások belsejébe.

Az egyik Tier-1 autóipari EMS számításai szerint egyetlen visszahívott modul 180 000 USD-be kerül a garanciális igények miatt; középkategóriás röntgenrendszerük mindössze 11 hónap alatt megtérült. Röviden, a valódi pénz minden nap elvész, amikor egy gyár röntgenvizsgálat nélkül felszáll a fedélzetre.

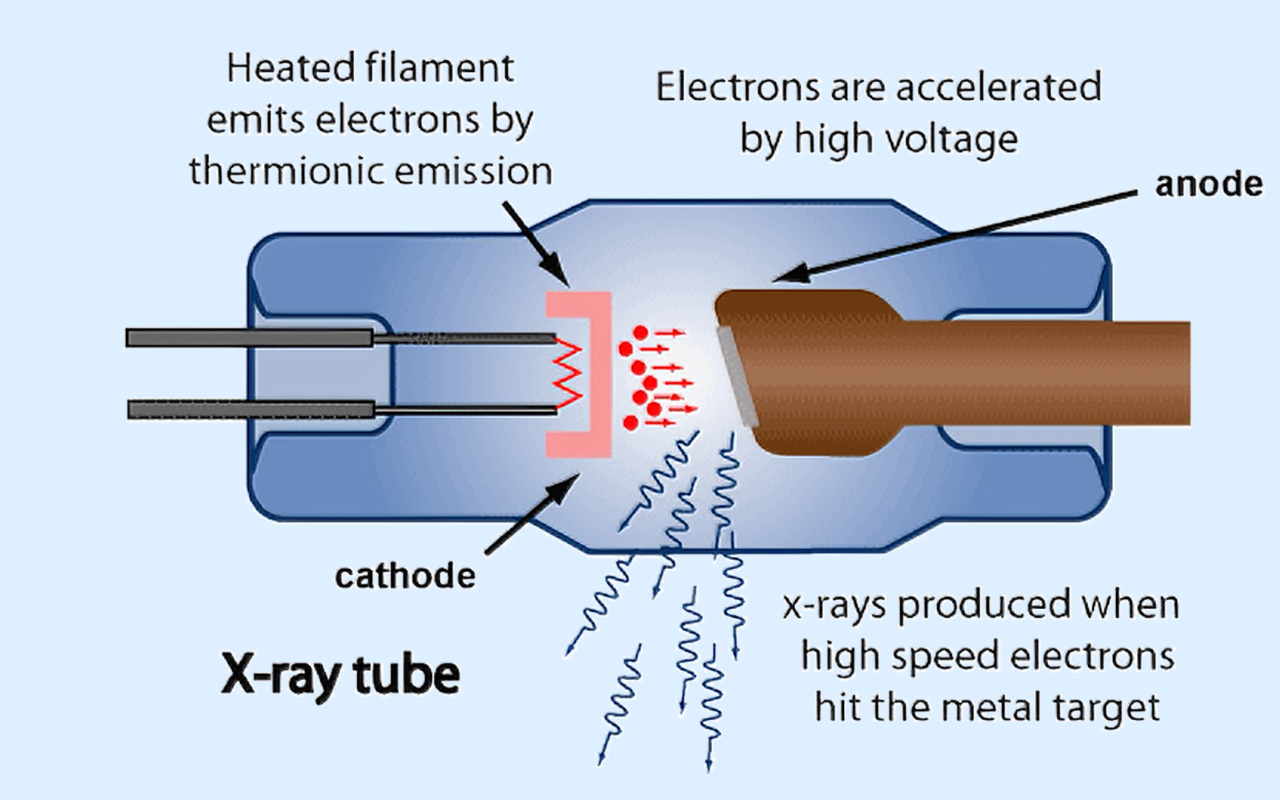

A röntgensugarak nagy energiájú fotonok, amelyek könnyen áthaladnak az alacsony sűrűségű anyagokon, például az FR-4-en, a forrasztómaszkon és a műanyag csomagolásokon, de erősen elnyelik őket a nagy sűrűségű fémek, például a réz, az ón-ólom és az arany. Minél több fém van az úton, annál kevesebb röntgenfoton éri el a detektort, és világostól sötétig terjedő szürkeárnyalatos képet hoz létre.

A forrasztás nagyon fényesnek tűnik, az üregek feketének és a réznyomok szürkének tűnnek. Pontosan ez a sűrűségkülönbség az oka annak, hogy a röntgenvizsgálat olyan rejtett forrasztási kötéseket tár fel, amelyeket az optikai rendszerek soha nem láthatnak.

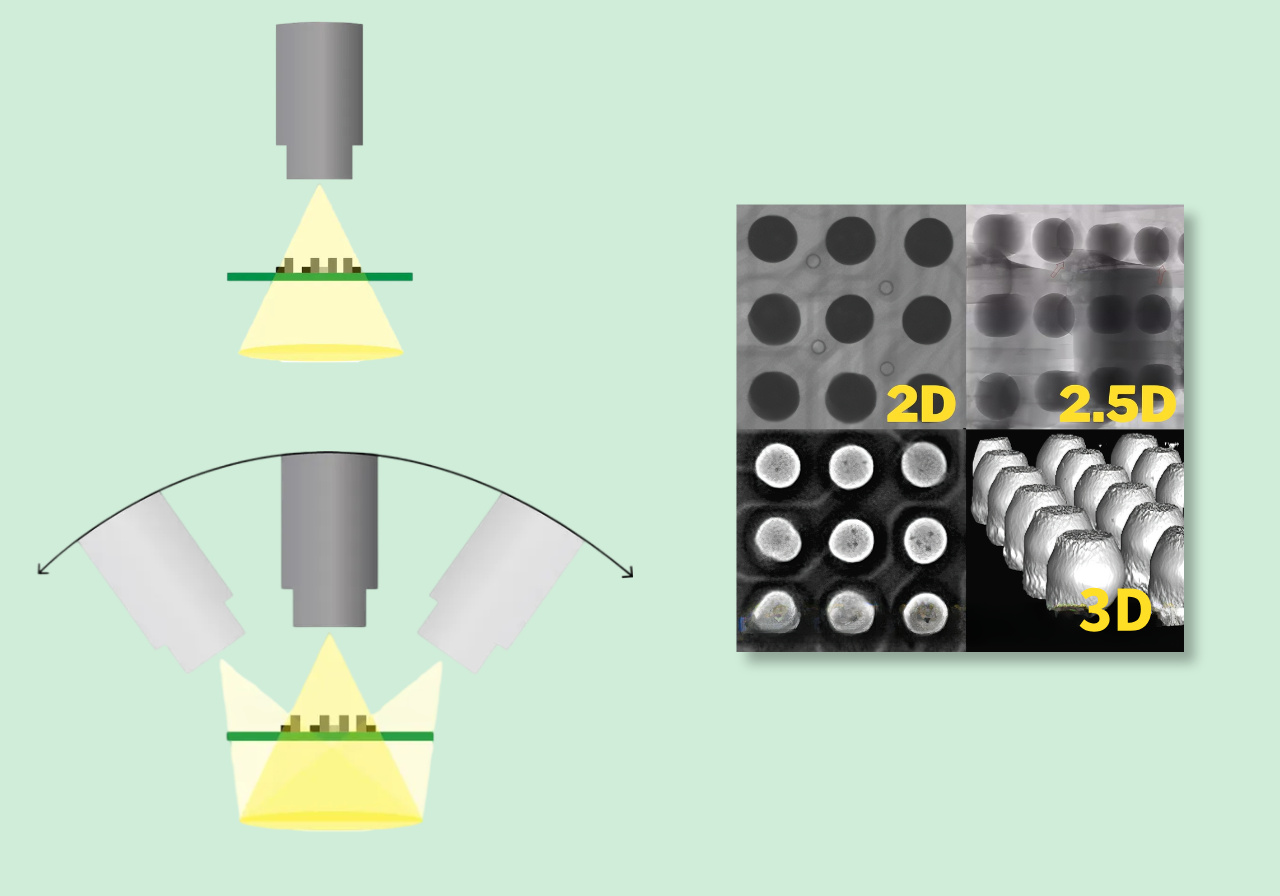

A 2D rendszer egyetlen egyenes vagy enyhén szögben álló képet készít – gyorsan és olcsón, de az egymást átfedő golyók árnyékokat hoznak létre. A 2.5D rendszer több ferde szöget ad hozzá akár 70°-ig, hogy csökkentse az átfedést és álmélységet biztosítson.

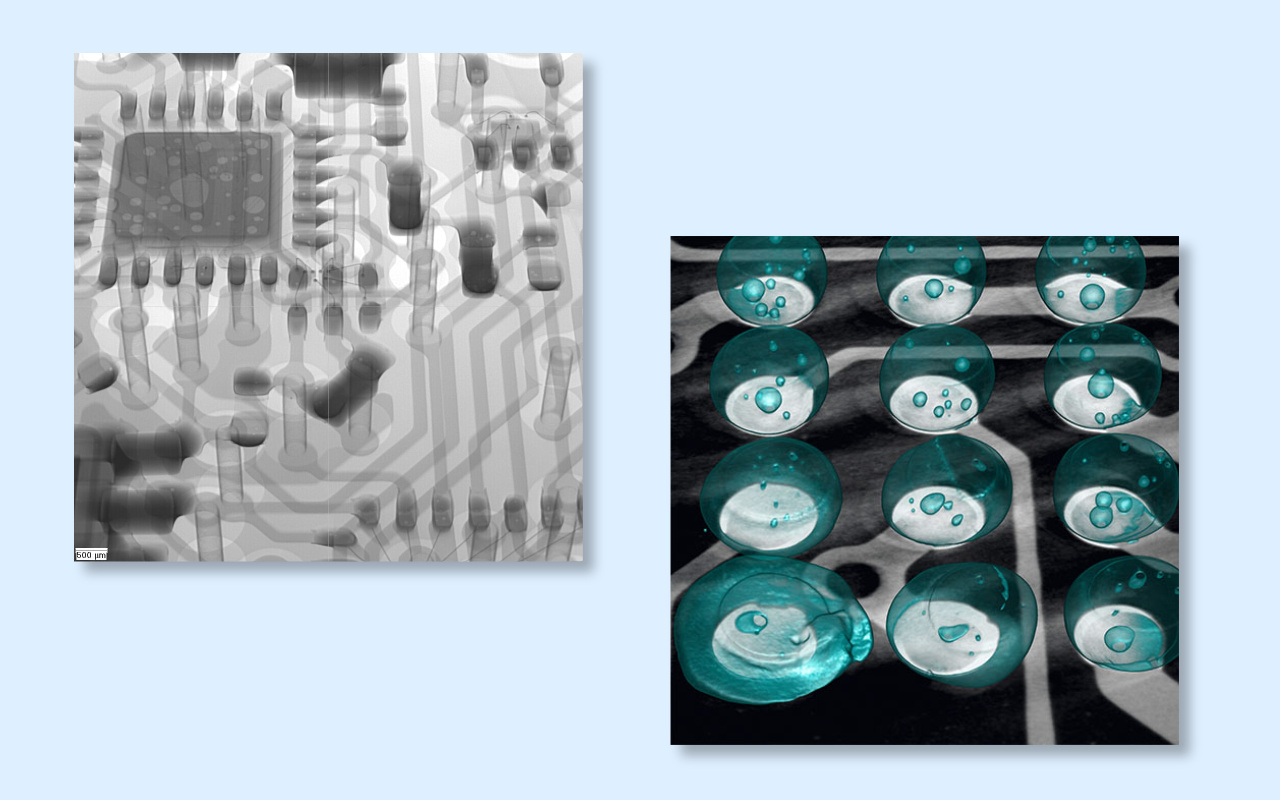

A valódi 3D CT 360°-ban elforgatja a táblát (vagy a csövet/detektort), és több ezer szeletet rekonstruál teljes térfogati modellté. A 3D CT segítségével a mérnökök tetszőleges magasságban felvághatják a BGA-t, és pontosan megmérhetik az üres térfogatot – nincs találgatás, nincsenek árnyékok.

A lezárt csövek gyárilag teljes élettartamra le vannak zárva, karbantartást nem igényelnek, és 8 000-15 000 órát bírnak, de a legkisebb foltméret általában 3-5 µm. A nyitott (mikrofókuszos) csövek 0,5–1 µm-es felbontást és több mint 100 000 órát is kibírnak, de az izzószálat 12–24 havonta cserélni kell 8 000–15 000 USD költséggel.

A legtöbb nagy felbontású 3D CT rendszer nyitott csöveket használ, míg a belépő szintű 2D gépek lezárt csöveket.

A mai síkképernyős detektorok (FPD) 50–100 µm pixelosztást és 16 bites mélységet kínálnak a kiváló kontraszt érdekében. A képerősítők, amelyek még mindig megtalálhatók a régebbi gépekben, elvesztik a részleteket, és geometriai torzulásoktól szenvednek.

A végső képminőséget befolyásoló három legnagyobb tényező a következő: (1) a röntgencső pontmérete, (2) a geometriai nagyítás (a forrás és a kártya távolsága), valamint (3) a detektor képsebessége és bitmélysége. A jobb értékek mindháromnál élesebb, tisztább képeket eredményeznek az apró üregekről és mikrorepedésekről.

Az üregek sötét karikákként jelennek meg a fényes forrasztógolyókon belül. Az IPC-A-610 Class 2 lehetővé teszi, hogy egyetlen labdának akár 30%-os ürítése is legyen, és a csomagolás átlaga ≤25%. Az IPC Class 3 és a legtöbb autóipari szerződés ezt ≤25%-ra és ≤15-20%-ra szigorítja labdánként.

Sok Tier-1 ügyfél ma már ≤10%-os átlagos üresedést igényel a kritikus teljesítmény- és jel BGA-eszközökön, mivel a nagy üregek csökkentik a termikus és elektromos teljesítményt, és korai terepi hibákat okoznak.

A fej a párnában (HiP) egy sötét félholdnak vagy gyűrűnek tűnik, ahol a BGA golyó soha nem nedvesítette be teljesen az alátétet – ez gyakori többszöri visszafolyás után.

A nem nedvesedés teljesen sötét résként jelenik meg a labda és a pad között. A túlzott összeesés lapított vagy gomba alakú golyóként jelenik meg, amelyek rövidre zárhatják a szomszédos csapokat. Mindhárom hiba teljesen láthatatlan az AOI számára, de azonnal nyilvánvaló röntgensugárral.

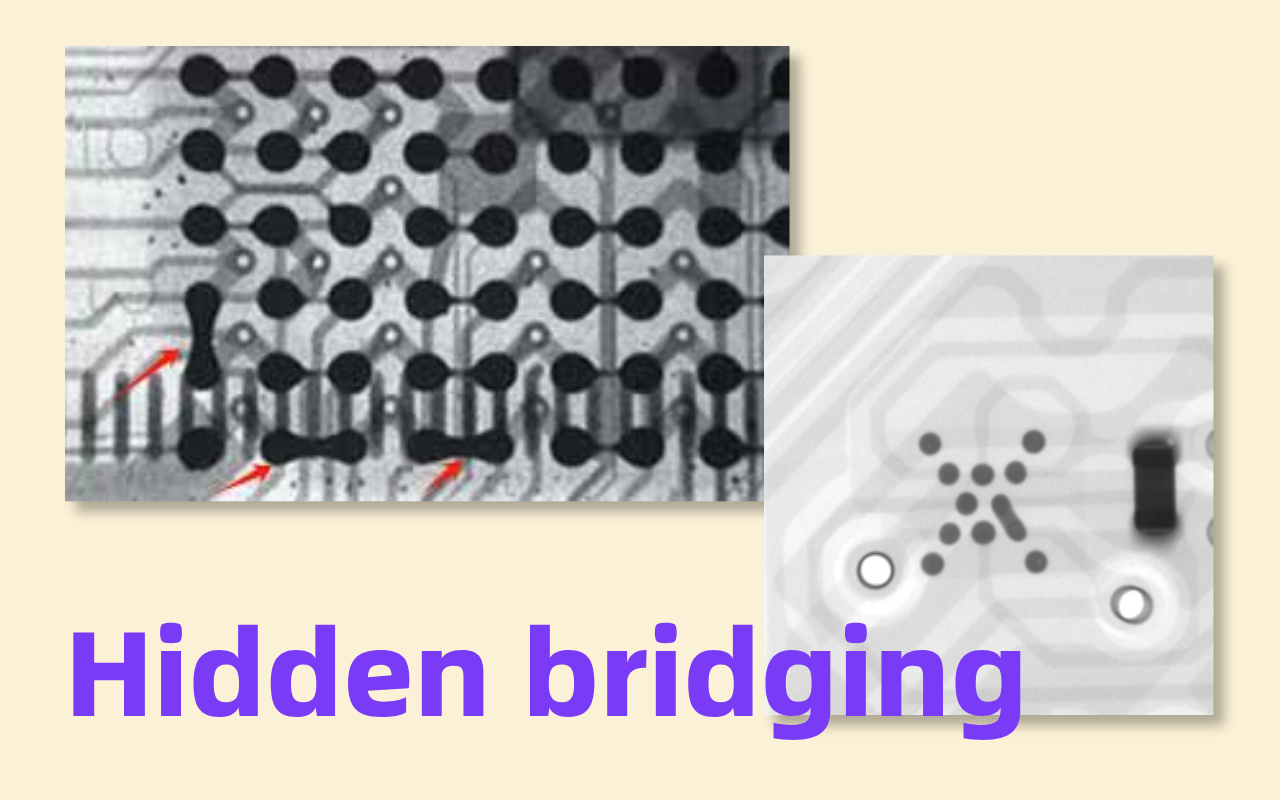

A szomszédos BGA vagy QFN érintkezők közötti forrasztóhidak világos fehér csatlakozásokként jelennek meg a röntgenképen.

Mivel a híd a csomag alatt rejtőzik, az AOI és a szemrevételezés az esetek 100%-ában kihagyja. Egyetlen rejtett híd azonnali elektromos rövidzárlatot és kártyahibát okozhat.

Az elégtelen forrasztási térfogat kisebb, sötétebb golyókat mutat, gyenge kiállási magassággal. A felesleges forrasztás kidudorodó vagy gombás formákat hoz létre, és a rövidzárlatot kockáztatja.

A hézag belsejében a paszta kiürülése – eltér a visszafolyó üregektől – szabálytalan sötét területekként jelenik meg, és gyengíti a mechanikai szilárdságot. Mindegyik egyszerűen mérhető a modern röntgenszoftverrel.

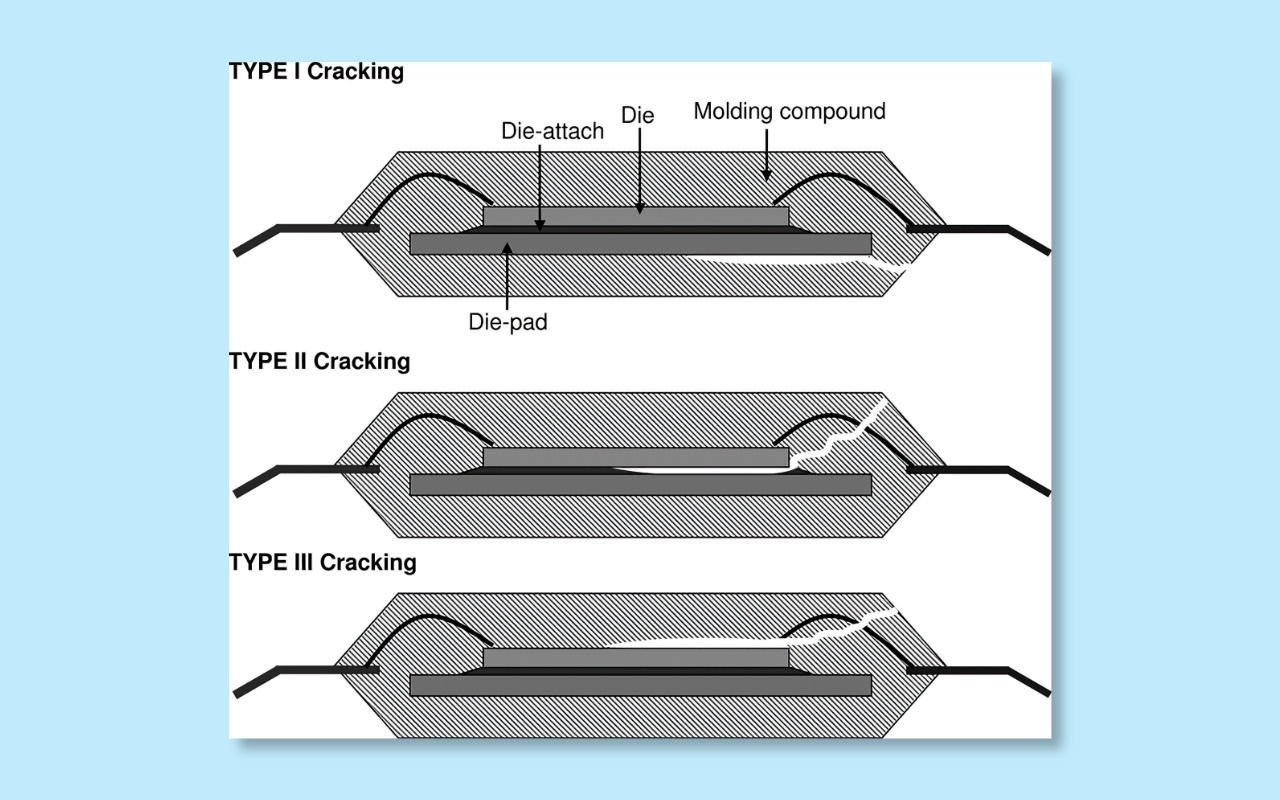

A NYÁK-ban rekedt nedvesség felrobban a visszafolyás során ('pattogatott kukorica' effektus), látható rétegválást vagy delaminációt okozva. A bevonatos átmenőlyukú hordó repedései és a nyílásokon lévő sarokrepedések szintén nem láthatók a felületről.

A nagy felbontású röntgen- vagy CT-vizsgálat ezeket a hibákat észleli a funkcionális teszt előtt, megelőzve az időszakos meghibásodásokat a terepen.

A 16-32 rétegű táblákban gyakoriak, de teljesen rejtettek a mikro-átfedési üregek, repedt átmenetek és a belső réteg rézoldódása.

Csak a nagy nagyítású 3D CT képes átvágni a táblát, és feltárni a bevonat vastagságát és integritását. Ezek a hibák egyre nagyobb aggodalomra adnak okot, ahogy a táblák vékonyabbá válnak, és a rétegek száma nő.

A modern 2D vagy 2,5D rendszer általában 5–15 másodperc alatt befejezi az egyik táblát, így tökéletes olyan vonalakhoz, amelyek műszakonként 500–2 000 táblát futtatnak. A nagy sebességű beépített 3D CT-rendszerek (mint például az Omron VT-X750 vagy a Nordson Quadra 7) táblánként 25–60 másodpercet igényelnek, de teljesen automatikusan futnak a szállítószalagon.

A laboratóriumi minőségű offline 3D CT táblánként 3–15 percet vesz igénybe, mivel több ezer vetületet gyűjt össze. A valódi gyárakban a 2D/2.5D-t választják a fogyasztói elektronika számára, míg a 3D CT dominál az autóiparban, az orvostudományban és a szervergyártásban.

A 2D-s képek átfedő árnyékoktól szenvednek – a mérnökök gyakran kitalálják, hogy egy sötét folt üreg, vagy csak egy másik golyó a tetején. A 2.5D csökkenti az átfedést a ferde nézetekkel, de mégsem tudja mérni a valódi üres térfogatot.

A True 3D CT a teljes forrasztógolyót 3D-ben rekonstruálja, lehetővé téve a szoftver számára, hogy mikron alatti pontossággal kiszámítsa a pontos hézagszázalékot, a golyómagasságot és még a forrasztási vastagságot is minden egyes betéten. A 3. osztályú és az autóipari termékek esetében csak a 3D CT felel meg a 'nem kell találgatni' követelménynek.

Egy tipikus 2D/2,5D szekrény mérete körülbelül 1,2 m × 1,5 m, súlya pedig kevesebb, mint 2 tonna – könnyen elhelyezhető bárhol a vonalon.

A csúcskategóriás 3D CT-rendszerek jóval nagyobbak (2,5 m × 3 m vagy nagyobb), és 6-10 tonnát is nyomhatnak a nehéz gránittalpnak, a forgó manipulátornak és az extra ólomárnyékolásnak köszönhetően. Sok gyárnak külön árnyékolt helyiséget kell építenie a 3D CT számára, ami növeli az alapterületet és az építési költségeket.

Használja a 2D/2,5D-t, ha közepes megbízhatósági követelményeket, nagy áteresztőképességet és többnyire szabványos hangmagasságú BGA-t (0,8 mm-es vagy nagyobb) követel.

Válassza a 3D CT-t, ha a termék autóipari ADAS, űrrepüléselektronika, 5G bázisállomás, orvosi implantátum vagy bármilyen olyan tábla, ahol egyetlen rejtett hiba többe kerülhet, mint maga a gép.

Kevesebb, mint 50 tábla naponta → offline 2D/2.5D is elég. 50–500 tábla naponta → offline 2.5D vagy belépő szintű 3D CT. Napi több mint 500 tábla → beépített 3D CT szállítószalaggal és SMEMA kézfogással kötelező, hogy az SMT vonal szűk keresztmetszetek nélkül működjön.

A belépő szintű gépek 300 mm × 250 mm-es paneleket kezelnek; középkategória 510 mm × 510 mm-re megy; A felső szintű beépített rendszerek 610 mm × 610 mm-es vagy nagyobb szerverpaneleket fogadnak el.

A vastag teljesítménymodulok (4–6 mm) és a 20–32 rétegű táblák erősebb röntgencsöveket (160–225 kV) igényelnek, hogy a kontraszt elvesztése nélkül áthatoljanak a rézben és a prepregben.

Szabványos 1,0 mm/0,8 mm osztástávolságú BGA → 3–5 µm foltméret elegendő. 0,4–0,5 mm-es ultrafinom osztású BGA és 01005 passzív → 1 µm-es mikrofókuszpontra van szükség. A mikro-BGA és ostyaszintű csomagok a mobiltelefonokban → 0,5 µm-es vagy annál nagyobbak ma már általánosak.

Az offline gépek manuálisan töltődnek be, és tökéletesek az NPI-hez, a hibaelemzéshez és a kis-közepes mennyiséghez.

Az inline gépek közvetlenül az SMT-sorba helyezkednek el az újratöltés után, automatikusan fogadják a táblákat szállítószalagon keresztül, megvizsgálják, és emberi érintés nélkül válogatják a megfelelőt/sikertelenséget. Az Inline elengedhetetlen, ha a napi teljesítmény meghaladja a 400-500 táblát.

A jó hírű szekrények 0,5 µSv/h alatt tartják a szivárgást bármely felülettől 5 cm-re – ez sok városban alacsonyabb, mint a természetes háttér.

Keresse az FDA/CDRH regisztrációt (USA), a CE-jelölést (Európa) és a kínai GBZ 117 tanúsítványt. Az ajtóreteszelők, a vészleállítók és a személyi dózismérők szabványos biztonsági funkciók.

Kötelező funkciók 2025-ben: automatikus üresedési százalék számítás, BGA-labdaszámlálás és hiányzó labda-észlelés, 3D-s szeletelés, CAD/Gerber-fedvény, AI-hibaosztályozás és közvetlen exportálás MES/SPC-rendszerekbe.

A jó szoftver 80%-kal csökkentheti a kezelői ellenőrzés idejét, és kiküszöbölheti az emberi tévedéseket az ítélkezésben.

A mérnökök Gerber-, ODB++- vagy CAD-fájlokat importálnak, minden BGA/QFN körül meghatározzák az érdeklődésre számot tartó régiókat (ROI), rögzítenek egy jól ismert táblát aranymintaként, majd beállítják a tűrésablakot a golyó átmérőjére, az üresedési százalékra és az igazításra. A modern szoftverek napok helyett 30–90 perc alatt befejezik a programozást.

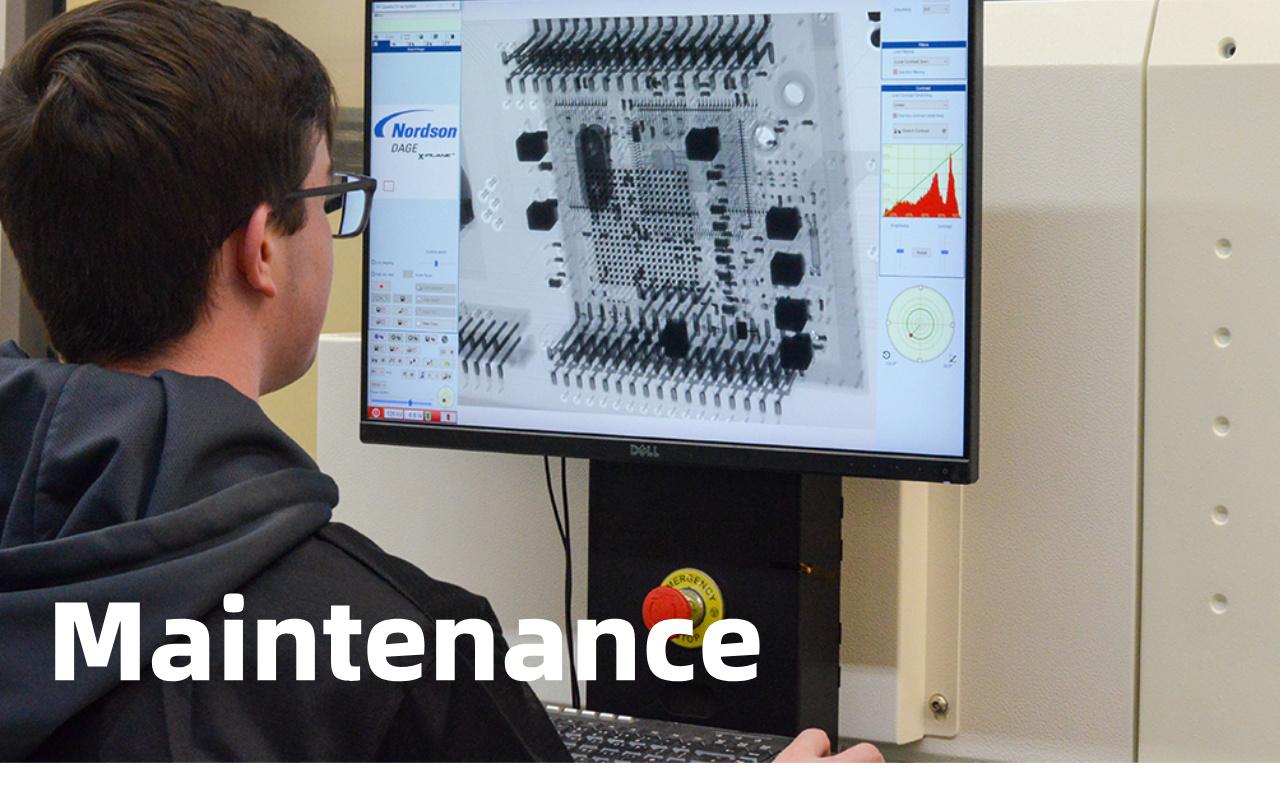

Minden műszak egy kalibrációs szelvénnyel kezdődik, amely ellenőrzi a geometriai nagyítást, a kontrasztot és a detektor linearitását.

Egy gyors, 30 másodperces vizsgálat megerősíti, hogy a rendszer megfelel az előírásoknak. Sok gyárban napi aranytáblát is használnak, hogy ellenőrizzék az ismételhetőséget a gyártás megkezdése előtt.

A nagy keverékű, kis térfogatú vonalak kézi ferde nézeteket és kezelői döntést használnak.

A nagy volumenű sorok teljesen automatizált recepteket futtatnak rögzített szögekkel, autofókusszal és a szoftver által valós időben meghozott sikeres/nem megfelelő döntésekkel.

A beépített 3D CT-rendszerek kevesebb mint 5 másodperc alatt képesek receptet váltani a különböző termékek között.

A hiba megjelölése esetén a szoftver a pontos X/Y koordinátákat és a 3D szeletet mutatja. A kezelő vagy a javítóállomás tiszta képet kap a bekarikázott problémával.

A valódi hibákat át kell dolgozni; a hamis hívásokat visszacsatolják az AI-modell javítása érdekében.

A modern röntgenkészülékek az üresedési százalékot, a golyómagasság-statisztikát, a hibaképeket és a hozamszámokat közvetlenül a gyári MES és SPC platformokra exportálják.

A menedzserek valós idejű Pareto-diagramokat láthatnak az érvénytelenítési trendekről, és minden meghibásodott kártyát sorozatszám alapján nyomon követhetnek, lehetővé téve a valódi zárt hurkú folyamatvezérlést.

Naponta: törölje le az érzékelő ablakát szöszmentes ruhával és izopropil-alkohollal, ellenőrizze az ajtóreteszeket és a vészleállító gombokat, futtassa le a kalibrációs szelvényt, és ellenőrizze a hűtővíz hőmérsékletét (160 kV+ gépek).

Hetente: porszívózza ki a szekrény belsejét, tisztítsa meg a manipulátorsíneket, és ellenőrizze a kábelek kopását.

Havonta: ellenőrizze az izzószál áramát és a pontméretet nyitott csöves rendszereken, cserélje ki a légszűrőket a hűtőegységen, és végezzen teljes sugárzásszivárgás-vizsgálatot egy kalibrált Geiger-számlálóval. Ennek az egyszerű ütemtervnek a követése 98% felett tartja az üzemidőt, és megakadályozza a költséges, előre nem tervezett leállásokat.

A modern szekrények 2–5 mm-es ólomegyenértékû acélpaneleket és ólomüveg ablakokat használnak, így a szivárgást <0,5 µSv/h-ra csökkentik bármely külsõ felületen. A kettős reteszelő kapcsolók azonnal lekapcsolják a nagyfeszültséget, ha bármelyik ajtó kinyílik.

A kezelők gyűrűs vagy csuklódózismérőt viselnek; a havi leolvasások jellemzően 5-20 µSv (messze a 20 mSv/év törvényes határérték alatt). A terhes dolgozókat egyszerűen a konzol területétől távolabb helyezik el. A több száz gyárból származó valós adatok azt mutatják, hogy több évtizedes használat után nulla mérhető egészségügyi hatás.

Minden jó hírű gép rendelkezik a gépekről szóló irányelv és az EMC-irányelv szerinti CE-jelöléssel, az Egyesült Államokban FDA/CDRH regisztrációval, valamint Kína GB 18871 / GBZ 117 tanúsítvánnyal. Az IEC 62356-1 kifejezetten szabályozza az ipari röntgenberendezések sugárbiztonságát.

A legtöbb országban kötelező a harmadik felek éves sugárzási felmérése és nyilvántartása. A tanúsított rendszer megvásárlása kiküszöböli a jogi kockázatot, és az első napon minden autóipari és egészségügyi auditort kielégít.

2025 végére a legjobb rendszerek több mint 98%-os automatikus besorolási pontosságot érnek el az üregek, a hiP, az áthidalás és a hiányzó labdák tekintetében.

A valódi BGA-képek millióira kiképzett mélytanulási modellek 30–40 percről táblánként kevesebb mint 3 percre csökkentik a kezelői áttekintési időt. Egyes gyárak arról számolnak be, hogy a téves hívások aránya 25%-ról 2% alá esett, ami lehetővé teszi a 100%-os röntgenvizsgálatot még a nagy volumenű vonalakon is.

Az új sebességváltó-típusú és folyékony-fém-sugárcsövek mára már 200-500 nm-es foltméretet érnek el a gyártógépekben (korábban csak laboratóriumban). Ezek a csövek lehetővé teszik a mérnökök számára, hogy tisztán láthassák a 0,3 mm-es mikro-BGA-t és a 008004-es passzív anyagokat.

A Nikon, a Nordson és a Comet ma szállítja ezeket a csöveket, az árak 30–40%-kal csökkentek az elmúlt 18 hónapban.

A beépített 3D CT-rendszerek mostantól valós idejű üresedési százalék- és golyómagasság-adatokat küldenek vissza a forrasztópaszta nyomtatóhoz és elhelyező gépekhez.

Ha az átlagos hézagosság 12% fölé kúszik, a nyomtató automatikusan csökkenti a stencilrekesznyílást, vagy egy extra nyomatvonást ad hozzá. Ez a zárt hurkú korrekció 99,9% felett tartja a hozamot emberi beavatkozás nélkül.

A teljes 3D CT adatkészletek feltöltésre kerülnek a gyári digitális ikerre. A mérnökök szimulálják a hőciklust és az ejtési teszteket a virtuális táblán, mielőtt egyetlen fizikai egységet építenének.

Az üresedés helye és mérete korrelál a hosszú távú megbízhatósági modellekkel, lehetővé téve a tervezőcsapatok számára, hogy a problémákat a CAD szakaszban javítsák, nem pedig a gyártás után. A vezető autóipari és szervergyártók beszállítói szerződéseikben már megkövetelik a digitális iker-kész röntgenadatokat.

A modern PCBA röntgenrendszerek teljesen zárt szekrények, 2–5 mm-es ólomegyenértékű árnyékolással. A mért szivárgás bármely felülettől 5 cm-re jellemzően 0,2–0,5 µSv/h – sok városban alacsonyabb, mint a természetes háttérsugárzás (0,3–0,8 µSv/h). Az éves kezelői dózis általában 0,05-0,3 mSv, jóval a 20 mSv/év nemzetközi határérték alatt. A terhes kezelők egyszerűen elkerülik, hogy közvetlenül a szekrény mellett álljanak szkennelés közben. Az ezeket a gépeket több mint 20 éve használó valódi gyárak nulla sugárzással összefüggő egészségügyi incidensről számolnak be.

Egyetlen eszköz sem helyettesít mindent. Az AOI a látható hibákban jeleskedik (sírkő, hiányzó alkatrészek, polaritás); A rejtett forrasztási kötések és a belső nyomtatott áramköri kártyák hibái csak a röntgensugárral láthatók; Az IKT és a repülő szonda ellenőrzi az elektromos csatlakozást. Az iparág legjobb gyakorlata 2025-ben az AOI → röntgen → ICT a nagy megbízhatóságú táblákhoz. Mindhárom együttes alkalmazása általában 99,5% fölé emeli az első lépés hozamát, és 50 ppm alá a terepi eredményt.

A 2023–2025 közötti valós EMS-adatok a következőket mutatják: – Fogyasztói/közepes volumenű gyárak: 12–18 hónap – Autóipari/orvosi/nagy megbízhatóságú gyárak: 6–12 hónap – Szerver- és telekommunikációs gyárak: gyakran 4–9 hónap. Az egyik Tier-1 EMS számításai szerint minden megakadályozott terepi hiba 8 000–150 000 USD megtakarítást jelent, így még egy 250 000 USD értékű 3D CT rendszer is gyorsan megtérül.

IPC-A-610-H (2020) és a legújabb autóipari szabványok: – 2. osztály: ≤30 % üres minden egyes golyóban, ≤25 % átlagos a csomagban – 3. osztály és a legtöbb autó: ≤25 % egygolyós, ≤15–20 % átlagos – Sok Tier-1 OEM, Bosch, Huvidiawei (Nexiaa) most ≤10 % átlagos és nincs üreg >20 % a kritikus teljesítmény/jelgömbökben. A 25%-nál nagyobb üregek drámaian lerövidítik a termikus ciklus élettartamát, és teljesen elutasítják.

Igen. Minden modern röntgenrendszer problémamentesen kezeli a kétoldalas újrafolytott táblákat. A kész laptopokat, okostelefonokat, autóipari ECU-kat és még a komplett LED-lámpákat is rendszeresen ellenőrzik. A döntési és elforgatási funkciók lehetővé teszik a kezelők számára, hogy egyértelműen elkülönítsék a felső és az alsó képeket. Egyes gyárak röntgensugaras, teljesen dobozos tápegységeket is használnak a belső forrasztási kötések és a huzalkötés ellenőrzésére.