Nézetek:0 Szerző:Site Editor Megjelenési idő: 2026-01-22 Eredet:Webhely

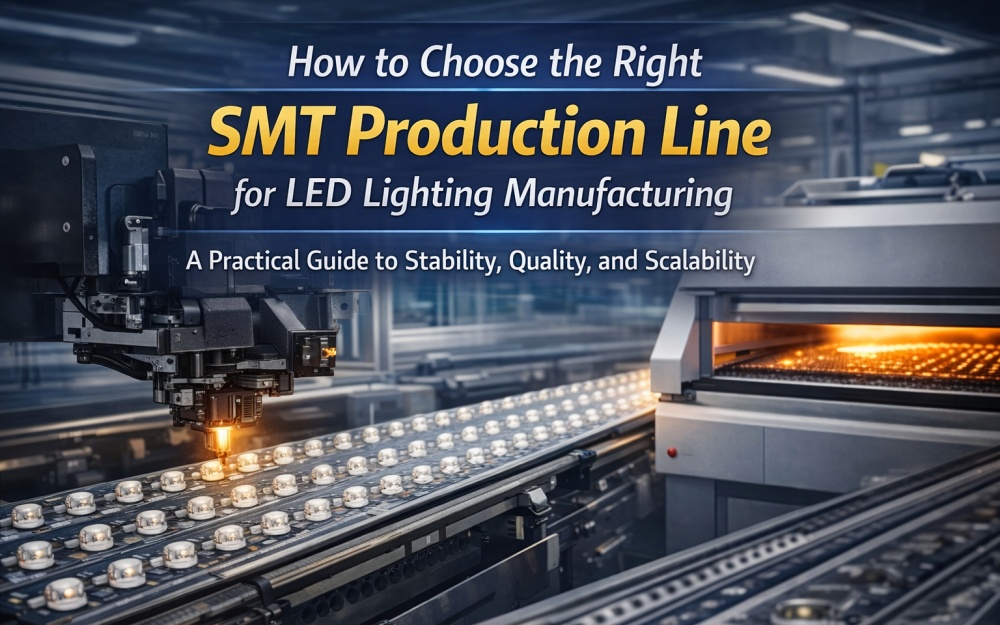

Az SMT gyártósor kiválasztása a LED-es világítás gyártásához nem csupán berendezés vásárlása – ez egy hosszú távú gyártási döntés, amely közvetlenül befolyásolja a termék megbízhatóságát, a fény konzisztenciáját és az üzemeltetési költségeket.

Sok LED-gyártó kezdetben azt feltételezi, hogy a LED-es PCB-k összeszerelése egyszerűbb, mint a fogyasztói elektronika a viszonylag alacsony alkatrészválaszték miatt. A valóságban a LED-es világítás egyedülálló kihívásokat jelent: hosszú és vékony PCB kártyákat, szigorú hőkövetelményeket, érzékenységet a forrasztási konzisztenciára és magas elvárásokat a hosszú távú stabilitással szemben. A rosszul konfigurált SMT-sor elfogadhatóan futhat a gyártás korai szakaszában, de fokozatosan színeltérésekhez, idő előtti fényromláshoz vagy több hónapos üzemelés utáni újrafeldolgozási arányhoz vezethet.

Ez a cikk gyakorlatias, mérnöki irányultságú útmutatót ad a megfelelő SMT gyártósor kiválasztásához a LED-es világításgyártáshoz – a stabilitásra, a konzisztenciára, a méretezhetőségre és a költségszabályozásra összpontosítva, nem pedig a gyorsaságra.

A hosszú távú növekedést tervező gyártók számára a megfelelő LED SMT gyártósor-konfiguráció kiválasztása nem csak az aktuális kimeneti célokról szól, hanem a stabil minőségről, a konzisztens teljesítményről és a skálázhatóságról is a jövőbeni termékfrissítésekhez.

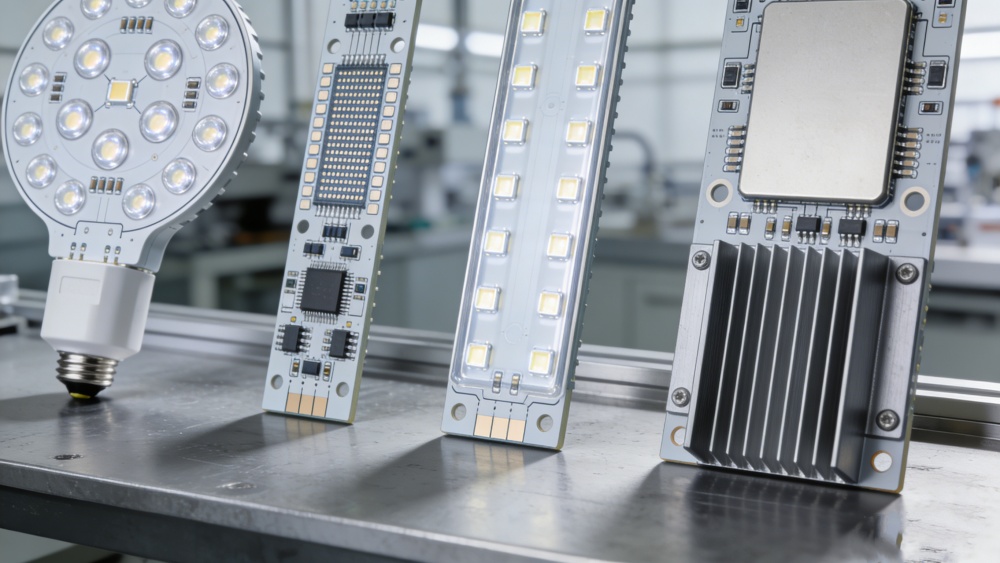

Az okostelefonoktól és a kompakt fogyasztói elektronikától eltérően a LED-es világítástechnikai termékek gyakran hosszú, keskeny és viszonylag vékony PCB-ket használnak. A lineáris lámpák, panellámpák és kültéri lámpatestek általában meghaladják a szabványos NYÁK-hosszakat, és hajlamosak a termikus folyamatok során a deformálódásra.

Ezek a jellemzők magasabb követelményeket támasztanak:

Tábla támogatás a nyomtatás és az elhelyezés során

Szállítószalag szélessége és szállítási stabilitása

Termikus egyenletesség az újrafolyós forrasztás során

Ezen tényezők figyelmen kívül hagyása forrasztási kötések feszültségét, egyenetlen felmelegedést és fokozatos megbízhatósági problémákat eredményezhet, amelyeket nehéz észlelni az első ellenőrzés során.

A LED-es világítási NYÁK-ok általában a következőkből állnak:

Nagy mennyiségű LED chip

Ellenállások és kondenzátorok ismétlődő mintákban

A csomagok korlátozott változatossága az okostelefonokhoz vagy a hordható eszközökhöz képest

Bár az elrendezés egyszerűnek tűnik, a kihívás az elhelyezés és a forrasztás konzisztenciájának megőrzésében rejlik több ezer – vagy millió – azonos alkatrész között. A forrasztási térfogat vagy az elhelyezési nyomás kisebb eltérései a késztermékek látható fényességi inkonzisztenciájává halmozódhatnak fel.

A LED-gyártásnál az ismételhetőség és a folyamatszabályozás többet jelent, mint az extrém elhelyezési sebesség.

A LED teljesítménye közvetlenül kapcsolódik a forrasztási kötés minőségéhez és a hő viselkedéséhez. A rossz forrasztás a következőket okozhatja:

Megnövekedett csomóponti hőmérséklet

Gyorsabb lumen értékcsökkenés

Színeltolódás az idő múlásával

A rövid élettartamú fogyasztói termékektől eltérően a LED-es világítás évekig megbízhatóan működik. A vonalkonfiguráció során meghozott SMT-döntések még jóval a gyártás megkezdése után közvetlen hatással lesznek a terepi teljesítményre.

A gyakorlatban a LED-es világításgyártás SMT-megoldásait a termékszerkezethez, a nyomtatott áramköri lap méretéhez és a hőtechnikai követelményekhez kell igazítani ahelyett, hogy egy mindenki számára megfelelő megközelítést alkalmaznának.

A LED-izzók és -csövek jellemzően nagy volumenű termékek, közepes méretű PCB-vel. A legfontosabb SMT prioritások a következők:

Stabil nyomtatás az állandó forrasztási mennyiségért

Megbízható elhelyezés közepes sebesség mellett

Az újraáramlási folyamatok a maximális áteresztőképesség helyett az egyenletes fűtésre összpontosítottak

Ezeknél az alkalmazásoknál az üzemidőt és a hozamot hangsúlyozó, jól kiegyensúlyozott SMT-vonal gyakran jobb megtérülést biztosít, mint az ultra-nagy sebességű konfigurációk.

A panellámpák és a lineáris lámpatestek a tábla hossza és a mechanikai igénybevétel miatt további összetettséget jelentenek. Az ezekhez a termékekhez tartozó SMT-vonalaknak hangsúlyozniuk kell:

Továbbfejlesztett PCB-támogatás a nyomtatás és az elhelyezés során

Hosszú táblák mozgatására tervezett szállítószalagok

Reflow sütők, amelyek bizonyítottan egyenletes hőmérsékletet biztosítanak széles és hosszú PCB-ken

A nem megfelelő kezelés vagy az egyenetlen melegítés a forrasztási kötések finom kifáradását okozhatja, amely csak hosszan tartó használat után jelentkezik.

A nagy teljesítményű és kültéri LED-es termékek a legnagyobb forrasztási megbízhatóságot követelik meg. Ezek az alkalmazások gyakran megkövetelik:

Szigorú termikus profilszabályozás

Opcionális nitrogén-visszafolyási környezetek

Konzervatív folyamathatárok a hosszú távú tartósság érdekében

Ilyen esetekben a hőstabilitásba és a folyamatszabályozásba való előzetes befektetés jelentősen csökkenti a későbbi garanciális és karbantartási költségeket.

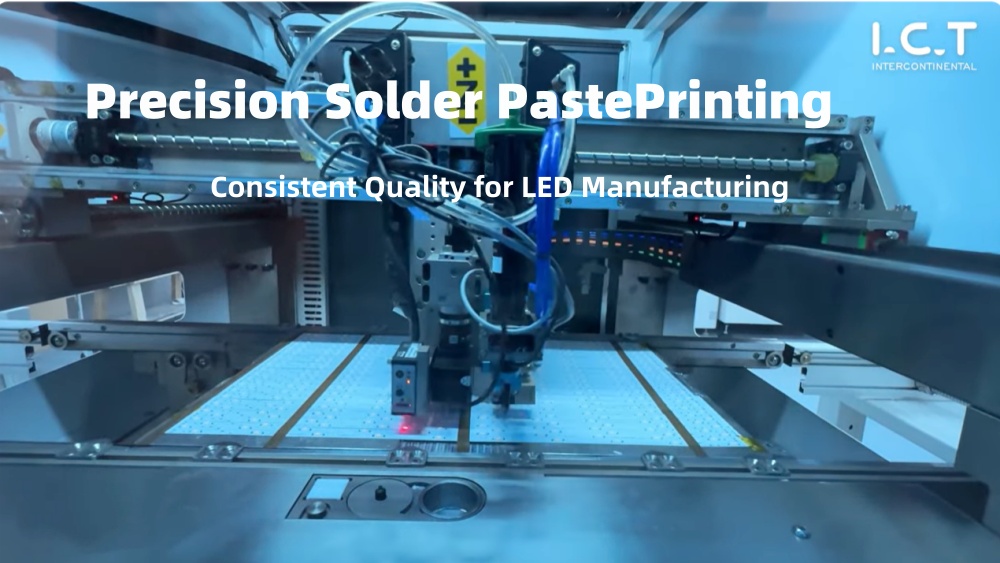

A forrasztópaszta nyomtatás a LED SMT minőség kiindulópontja. A gyakori kihívások a következők:

Egyenetlen forrasztási térfogat a nagy LED-lapokon

Paszta leesés vagy elégtelen kioldás a hosszú deszkákon

Az inkonzisztens táblatámogatás okozta eltérések

Még a kisebb forrasztási térfogat eltérések is a LED dőléséhez, elégtelen hőelvezetéshez vagy hosszú távú megbízhatósági problémákhoz vezethetnek.

A LED-es gyártáshoz forrasztópaszta nyomtató kiválasztásakor elsőbbséget kell adni a következőknek:

Stabil keret és megismételhető igazítás

Hatékony alsó laptámogatás hosszú nyomtatott áramköri lapokhoz

Egyenletes gumibetét-nyomás a teljes nyomtatási területen

A sebesség ritkán a korlátozó tényező. A kissé lassabb, de stabilabb nyomtatók gyakran kiváló hosszú távú eredményeket biztosítanak a LED-gyártás során.

A LED PCB-k stabil és ismételhető forrasztópaszta nyomtatási folyamata gyakran értékesebb, mint a nagyobb nyomtatási sebesség, különösen hosszú táblák és nagy LED-lapok esetében.

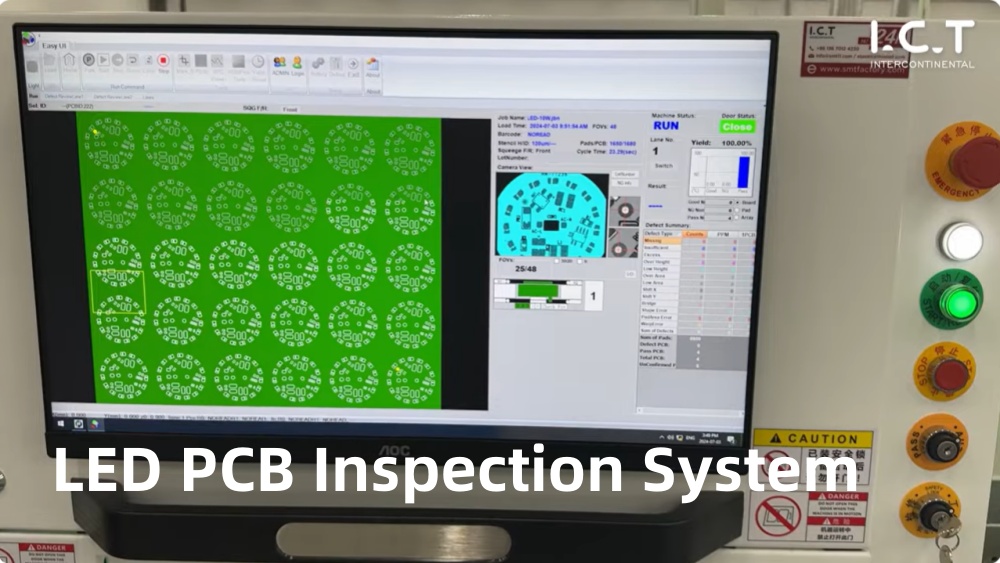

A forrasztópaszta ellenőrzése (SPI) nem kötelező minden LED-gyárban, de egyre értékesebbé válik, ha:

Közepes és nagy mennyiségek gyártása

Nagy teljesítményű vagy export minőségű LED termékek gyártása

Forrasztási hibákkal vagy a fényerő inkonzisztenciájával küszködik

Az SPI lehetővé teszi a forrasztási térfogat változásának korai észlelését az elhelyezés előtt, és az újrafolyatás felerősíti a problémát.

A LED alkatrészek érzékenyek a mechanikai igénybevételre. A túlzott elhelyezési erő az AOI során látható hibák nélkül károsíthatja a chipeket belülről.

A legfontosabb szempontok a következők:

Állítható elhelyezési erőszabályozás

Stabil fúvókabeállítás

Következetes elhelyezési viselkedés hosszú gyártási ciklusokon keresztül

A LED SMT esetében a gyengéd és ismételhető elhelyezés gyakran meghaladja a csúcssebességet.

Míg a magas CPH-értékek vonzónak tűnhetnek, a LED-ek gyártása több előnyt jelent:

Stabil elhelyezési pontosság az idő múlásával

Minimális sodródás hosszú gyártási műszakok során

Alacsony hibaarány a maximális teljesítmény helyett

A kissé lassabban, de folyamatosan futó gépek gyakran magasabb effektív termelékenységet eredményeznek a csökkentett utómunkának köszönhetően.

A LED-es összeszereléshez használt SMT pick and place gépek értékelésekor a hosszú távú elhelyezési stabilitás és az erőszabályozás gyakran fontosabbak, mint a fő CPH adatok.

Sok LED kártya kombinálja a LED chipeket szabványos ellenállásokkal, kondenzátorokkal vagy csatlakozókkal. A pick and place rendszereknek:

A kevert komponensméretek zökkenőmentes kezelése

Támogatja a gyors programmódosításokat a különböző termékváltozatokhoz

A pontosság megőrzése gyakori újrakalibrálás nélkül

A rugalmasság egyre fontosabb, ahogy a LED-es termékcsaládok diverzifikálódnak.

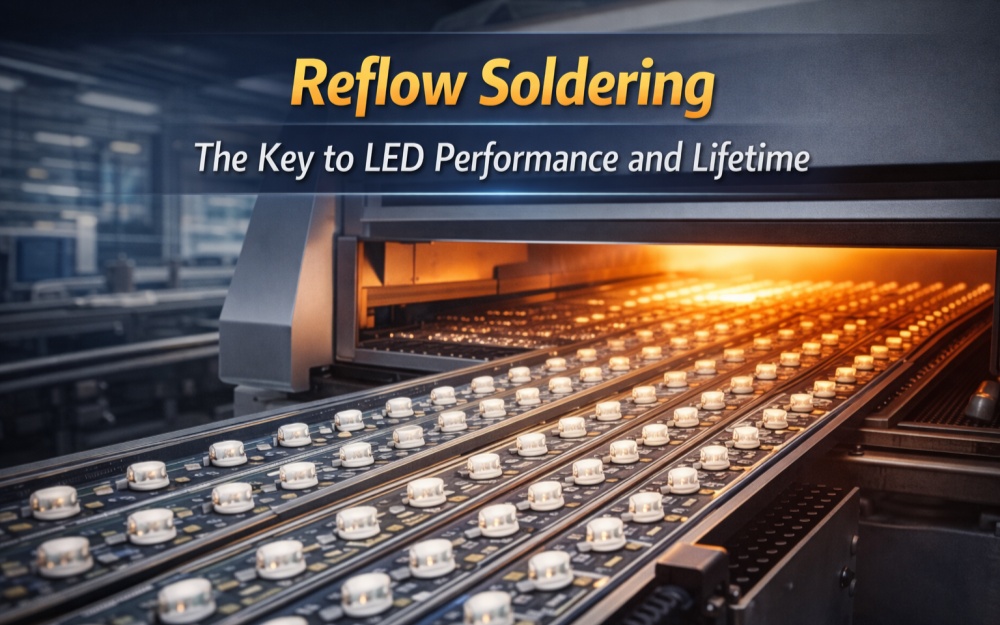

A LED-es világításhoz megfelelő reflow forrasztási megoldások kiválasztása döntő szerepet játszik a forrasztási kötések épségében, a termikus konzisztenciában és a LED hosszú távú teljesítményében.

A visszafolyó forrasztás a legkritikusabb folyamat a LED-es megbízhatóság szempontjából. A gyakori kihívások a következők:

Egyenetlen fűtés a hosszú PCB-ken

Egyenetlen áztatás és csúcshőmérséklet

Túlzott hőterhelés, ami a forrasztás kifáradásához vezet

A stabil és megismételhető hőprofil elengedhetetlen az egyenletes fénykibocsátáshoz és a hosszú élettartamhoz.

A nitrogén-visszafolyás bizonyos LED-alkalmazásoknál előnyöket kínálhat:

Csökkentett oxidáció

Továbbfejlesztett forrasztási nedvesítés

Következetesebb ízületképzés

Ez azonban növeli a működési költségeket is. Számos szabványos LED-es termék esetében elegendő egy jól szabályozott levegő-visszaáramlási folyamat. A nitrogén általában indokolt a nagy teljesítményű vagy prémium minőségű LED-gyártáshoz.

A hosszú LED-táblák esetében az újrafolyó sütő kialakítása kritikussá válik. A legfontosabb tényezők a következők:

Megfelelő fűtési zóna hosszúság

Stabil légáramlás kialakítás

Bizonyított hőmérsékleti egyenletesség a tábla szélességében és hosszában

A rövid távú vizsgálati eredmények elfogadhatónak tűnhetnek, de a hosszú távú konzisztencia határozza meg a valódi gyártási sikert.

A LED SMT hibái eltérnek a sűrű fogyasztói elektronika hibáitól. A tipikus problémák a következők:

LED-eltérés vagy dőlés

Nem elegendő vagy túl sok forrasztás

Polaritási hibák

Hiányzó alkatrészek

Az ellenőrzési stratégiákat ezekhez a hibatípusokhoz kell igazítani, nem pedig az általános, nagy sűrűségű PCB-követelményekhez.

Az automatizált optikai vizsgálatot (AOI) széles körben használják a LED SMT vonalakban. A hatékony AOI beállítások a következőkre összpontosítanak:

LED pozíció pontosság

A forrasztási kötés alakja a mikrohiba észlelése helyett

Nagy ellenőrzési sebesség felesleges bonyolultság nélkül

A túl bonyolult AOI programozás gyakran növeli a költségeket a hozam növelése nélkül.

A LED NYÁK-szerelvény megfelelő AOI-ellenőrzésének az igazításra, a polaritásra és a forrasztási megjelenésre kell összpontosítania, nem pedig a túl bonyolult hibaosztályozásra.

Nem minden LED-gyárnak van szüksége teljes SPI- és AOI-lefedettségre az első naptól kezdve. A gyakorlati megközelítés a következő:

Kezdje az AOI-val az elhelyezés és a polaritás szabályozásához

Az SPI bevezetése a mennyiségi vagy minőségi követelmények növekedésével

Az ellenőrzési beruházásoknak a termelési méretekkel és a vásárlói elvárásokkal párhuzamosan kell növekedniük.

Sok LED-gyártó egyetlen SMT-sorral kezd. A legfontosabb annak biztosítása, hogy a kezdeti konfiguráció:

Nem korlátozza a jövőbeni terjeszkedést

Lehetővé teszi további berendezések zökkenőmentes integrálását

Megakadályozza a korai elavulást

A moduláris tervezés csökkenti a kockázatot és védi a tőkebefektetést.

A LED SMT-vonalakban bizonyos berendezések magasabb kezdeti specifikációt élveznek:

Reflow sütők stabil hőteljesítménnyel

Erős mechanikai stabilitású nyomtatók

Hosszabb táblák kezelésére alkalmas szállítórendszerek

Más elemek, mint például a vizsgálati mélység vagy az elhelyezési sebesség, gyakran később bővíthetők.

A berendezések túlzott specifikációja ugyanolyan problémás lehet, mint az alulberuházás. A gyakori hibák a következők:

Túlzott sebesség vásárlása az egyszerű LED-elrendezésekhez

Befektetés az ellenőrzésbe a tényleges igényeken túl

Az okostelefon SMT konfigurációinak másolása beállítás nélkül

A kiegyensúlyozott tervezés optimális költség-teljesítményt biztosít a termék teljes életciklusa során.

Néhány visszatérő hiba:

A sebesség előnyben részesítése a stabilitás helyett

A termikus konzisztencia hatásának alábecsülése

A hosszú PCB-kezelési kihívások figyelmen kívül hagyása

A LED SMT a fogyasztói elektronikai szerelvényekkel azonosként kezeli

E hibák korai elkerülése jelentős költségeket és későbbi működési stresszt takarít meg.

A hosszú távú stabilitásra törekvő gyártók számára a LED-világítás teljes SMT gyártósorát integrált rendszerként kell megtervezni, nem pedig egyedi gépek gyűjteményeként.

A megfelelő SMT gyártósor kiválasztása a LED-es világításgyártáshoz gondolkodásmódváltást igényel. A sikert nem a maximális sebesség vagy a legalacsonyabb kezdeti költség határozza meg, hanem a hosszú távú konzisztencia, megbízhatóság és méretezhetőség.

A jól megtervezett LED SMT vonal a következőket nyújtja:

Stabil forrasztási minőség

Egyenletes fényteljesítmény

Alacsonyabb átdolgozási és garanciális kockázat

Fenntartható gyártásnövekedés

Azáltal, hogy a fő specifikációk helyett a valós folyamatkövetelményekre összpontosítanak, a LED-gyártók olyan SMT gyártósorokat építhetnek, amelyek bizalommal támogatják a jelenlegi igényeket és a jövőbeni bővítést.