RS-1R

JUKI

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| JUKI SMT Pick

A JUKI SMT Pick az SMT-sorok központi gépe, ahol a felületi alkatrészeket állandó sebességgel és pontossággal rögzíti a PCB-kre nap mint nap. Az RS-modellek, mint például az RS-1R, megbízható teljesítményt nyújtanak a különböző méretű lapok között, a kis forgácsoktól a nagyobb alkatrészekig mindent lelassítás nélkül kezelnek. Az RX modellek nagyobb teljesítményt nyújtanak szűk gyári terekben, így praktikusak a nagy volumenű futáshoz. Ezek a gépek zökkenőmentesen csatlakoznak a nyomtatókhoz, a visszafolyó kemencékhez, az AOI ellenőrzéséhez és a szállítószalagokhoz, így teljes, hatékony vonalakat alkotnak. Apró 0201-es alkatrészeket helyeznek el a nagyobb IC-kig, amelyek támogatják a LED-kártyákat, az autóelektronikát, a bártelefonokat és még sok mást. Az ICT teljes rendszert tervez körülöttük, az elrendezés tervezésétől a napi működésig, segítve a gyárakat az állandó minőség fenntartásában és a valós termelési környezetben a leállások csökkentésében.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL szilárd, sokoldalú rögzítést biztosítanak a tipikus SMT gyártási igényekhez. Az RS-1R ±35 µm (Cpk ≥1) elhelyezési pontossággal eléri a 47 000 CPH optimumot, és 50×50 mm-től 650×370 mm-ig egyszeres befogással vagy akár 1200×370 mm-es kettős befogással kezeli a táblákat. Az RS-1XL 650×560 mm-re bővíti a táblakezelést, ideális szélesebb LED-panelekhez vagy hasonló alkalmazásokhoz. Mindkét modell a Takumi fejet alkalmazza a 0201-es metrikustól a 74 mm-es négyzetig vagy a 150×50 mm-es hosszúkás formákig terjedő alkatrészek elhelyezésére. Maximum 112 adagolót támogatnak a hatékony munkaváltás érdekében. A kompakt méret lehetővé teszi a könnyű integrálást a meglévő vonalakba, míg a látókamerák és az erővezérlés pontos, kíméletes elhelyezést biztosítanak. Ezek a gépek olyan létesítményekhez illeszkednek, amelyek vegyes gyártási sorozatokat kezelnek, és megbízható sebességet igényelnek a hosszabb műszakokban.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és az RX-8 arra koncentrál, hogy a korlátozott gyári alapterületen belül maximális teljesítményt nyújtson. Az RX-7R 75 000 CPH-t ér el párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 eléri a 100 000 CPH optimumot a P20 fej használatával, amelyet kifejezetten sűrű, kis komponensekből álló összeszereléshez terveztek nagy térfogatú beállítások mellett. Mindkettő keskeny, 998 mm széles, így a legmagasabb négyzetméterenkénti elhelyezést biztosít. Ezek közé tartozik a koaxiális világítás az alkatrészek egyértelmű felismerése érdekében, az alacsony ütésű elhelyezés a kártya sérülésének megelőzése érdekében, valamint a valós idejű felügyelet az üresjárati idő minimalizálása érdekében. A kétsávos támogatás és az adatmegosztás más vonali berendezésekkel javítja az általános hatékonyságot. Ezek a modellek mobileszközök, LED-szalagok, autóalkatrészek és hasonló termékek igényes gyártásához a legalkalmasabbak, ahol a helyszűke és a teljesítmény kritikus.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videóban egy ügyfél leírja az autóipari tápegységek gyártásához használt teljes SMT- és DIP-vonalait. Az SMT szekció a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a precíz pasztanyomtatás, és a JUKI SMT Pick rögzítőelemei nagy sebességgel, egyenletes pontossággal. A táblák szállítószalagokon keresztül jutnak el a többzónás újrafolyós forrasztáshoz, hűtőpufferekhez, AOI-ellenőrző és kirakóállomásokhoz. A DIP rész hullámforrasztást, táblafordítást, ICT-tesztet és biztonságos csatlakozásokat tartalmaz. A felvételek azt mutatják, hogy a gépek folyamatosan működnek, a táblák gördülékenyen haladnak, és az elhelyezés pontos marad a folyamat során. Az ügyfél elmagyarázza, hogy a beállítás hogyan tartja alacsonyan a hibákat, tart fenn egyenletes termelési ütemet, és hogyan biztosít az autóipari szabványoknak megfelelő minőséget. Az állásidő minimális marad a normál gyári műszakok során, ami az idő múlásával megbízható teljesítményt biztosít.

| Szerviz és képzési támogatás

Az ICT teljes, gyakorlati támogatást nyújt a JUKI SMT Pick gépeket és egyéb berendezéseket tartalmazó teljes gyári gyártósorokhoz. Mérnökök érkeznek a helyszínre a gondos telepítés és a kezdeti üzembe helyezés érdekében. Világos képzéseket tartanak a napi rutinokról, a programépítésről, a karbantartási feladatokról és az alapvető problémamegoldásról. A távoli eszközök gyors diagnózist és javítást tesznek lehetővé távoli helyekről. A rendszeres szervizlátogatások révén a gépek éveken át a legjobb teljesítményt nyújtják. A műszaki személyzet nagyobb megszakítások nélkül segíti a sorok beállítását az új termékekhez, a jobb hatékonysághoz vagy a kapacitás növeléséhez. A világszerte található szervizközpontoknak köszönhetően a válaszidő rövid marad, bárhol is tartózkodjanak az ügyfelek. Ez a megbízható partnerség a berendezéseket megbízható eszközökké alakítja, amelyek támogatják a következetes termelést és a fokozatos üzleti növekedést.

| Ügyfél-visszajelzés

Az ügyfelek jól beszélnek az ICT-mérnökökről, akik felkészülten érkeznek, és hatékonyan oldják meg a problémákat a telepítési és szervizhívások során. Dicsérik a JUKI SMT Pick gépek állandó teljesítményét és pontosságát a hosszú gyártási sorozatokon keresztül. A biztonságos, professzionális csomagolás biztosítja, hogy a berendezések a nagy távolságra történő szállítás után kiváló állapotban érjenek el a gyárakba. A megkeresésekre gyors, segítőkész válaszok érkeznek, amelyek megakadályozzák a szükségtelen vonalleállásokat. Sokan arról számolnak be, hogy a teljes rendszer a vártnál gördülékenyebben működik, magasabb hozamokkal és kevesebb megszakítással. A bizalom megbízható gépekből és következetes, figyelmes támogatásból fejlődik ki. A gyárak megbízható partnernek tekintik az IKT-t, amely nap mint nap segít fenntartani a hatékony, magas színvonalú gyártást.

| Tanúsítványok és szabványok

A JUKI SMT Pick gépek kulcsfontosságú tanúsítvánnyal rendelkeznek, beleértve a CE-jelölést az európai biztonsági megfelelésért, az RoHS-jelölést a környezetbarát anyagokért és az ISO9001-et a strukturált minőségirányítási rendszerekért. Számos szabadalom védi az elhelyezési fejek, a látástechnológia és a kapcsolódó funkciók fontos újításait. Ezek a tanúsítványok megerősítik, hogy a berendezés megfelel a biztonságos működésre, a környezetvédelemre és a következetes gyártási minőségre vonatkozó szigorú nemzetközi szabványoknak. A létesítmények világszerte telepítik és működtetik a gépeket, és biztosak abban, hogy a szabályozási követelményeket maradéktalanul teljesítik. A tanúsítványok komoly elkötelezettséget mutatnak a tartós, nagy teljesítményű rendszerek előállítása iránt, amelyek megfelelnek a globális iparági elvárásoknak.

| Az ICT vállalatról és a gyárról

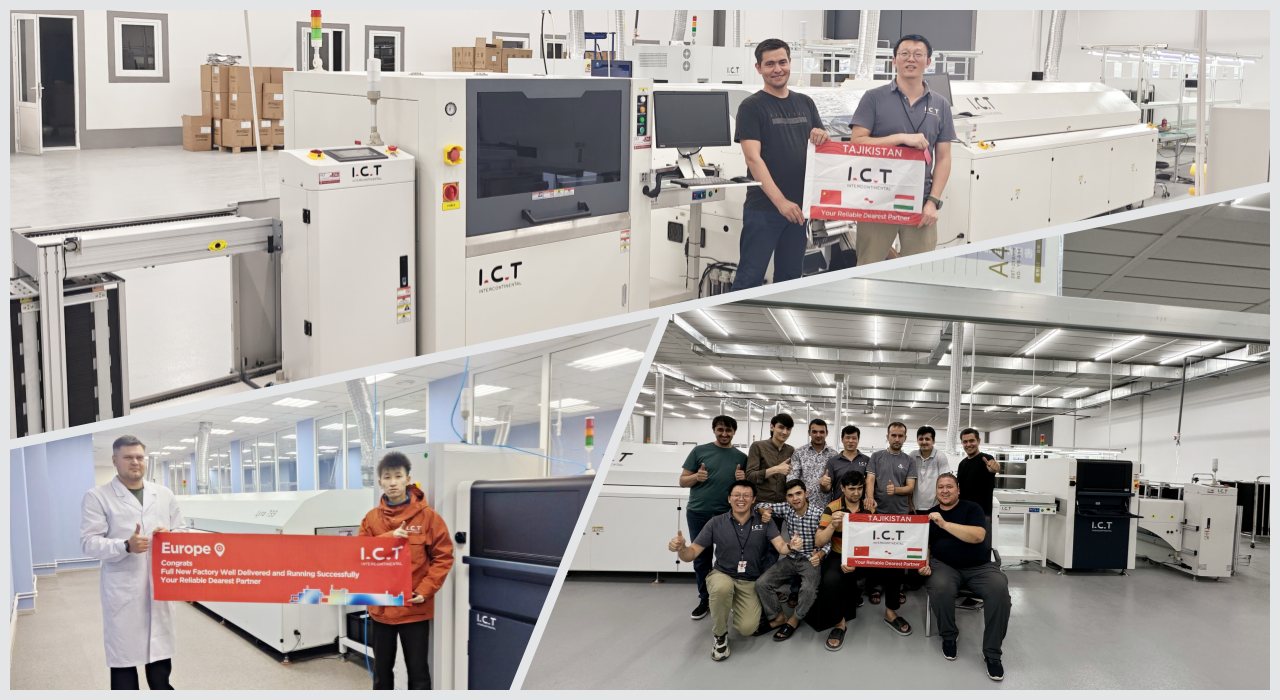

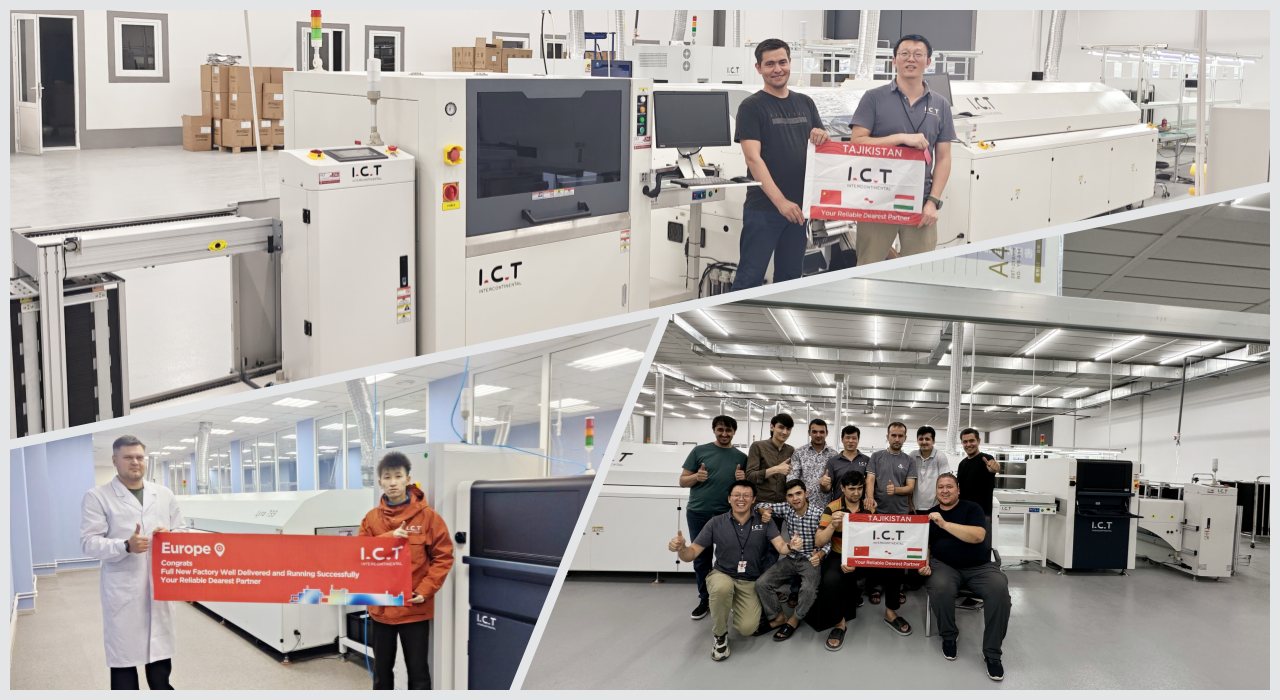

Az ICT saját kutató-fejlesztő csapatokat működtet az SMT és elektronikai gyártó berendezések folyamatos fejlesztése érdekében. A gyártás egy nagy, modern létesítményben zajlik, amely minden lépésben szigorú ellenőrzési folyamatokkal rendelkezik, a nyersanyagoktól a végső tesztelésig. 2012-es megalakulása óta a cég gyorsan terjeszkedett, mára nagy munkaerőt foglalkoztat, és nyolc fiókirodát tart fenn világszerte. Több mint 1600 ügyfelet szolgál ki több mint 72 országban átfogó gyári megoldásokkal. Szigorú minőségirányítási rendszerek irányítanak minden műveletet, biztosítva minden gép állandó megbízhatóságát és hosszú távú teljesítményét. Az ICT teljes körű támogatást nyújt – a kezdeti vonaltervezéstől és a teljes berendezés-szállítástól a folyamatos optimalizálásig és frissítésekig –, segítve az elektronikai gyártókat a stabil, hatékony termelés elérésében globális szinten.

| JUKI SMT Pick

A JUKI SMT Pick az SMT-sorok központi gépe, ahol a felületi alkatrészeket állandó sebességgel és pontossággal rögzíti a PCB-kre nap mint nap. Az RS-modellek, mint például az RS-1R, megbízható teljesítményt nyújtanak a különböző méretű lapok között, a kis forgácsoktól a nagyobb alkatrészekig mindent lelassítás nélkül kezelnek. Az RX modellek nagyobb teljesítményt nyújtanak szűk gyári terekben, így praktikusak a nagy volumenű futáshoz. Ezek a gépek zökkenőmentesen csatlakoznak a nyomtatókhoz, a visszafolyó kemencékhez, az AOI ellenőrzéséhez és a szállítószalagokhoz, így teljes, hatékony vonalakat alkotnak. Apró 0201-es alkatrészeket helyeznek el a nagyobb IC-kig, amelyek támogatják a LED-kártyákat, az autóelektronikát, a bártelefonokat és még sok mást. Az ICT teljes rendszert tervez körülöttük, az elrendezés tervezésétől a napi működésig, segítve a gyárakat az állandó minőség fenntartásában és a valós termelési környezetben a leállások csökkentésében.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL szilárd, sokoldalú rögzítést biztosítanak a tipikus SMT gyártási igényekhez. Az RS-1R ±35 µm (Cpk ≥1) elhelyezési pontossággal eléri a 47 000 CPH optimumot, és 50×50 mm-től 650×370 mm-ig egyszeres befogással vagy akár 1200×370 mm-es kettős befogással kezeli a táblákat. Az RS-1XL 650×560 mm-re bővíti a táblakezelést, ideális szélesebb LED-panelekhez vagy hasonló alkalmazásokhoz. Mindkét modell a Takumi fejet alkalmazza a 0201-es metrikustól a 74 mm-es négyzetig vagy a 150×50 mm-es hosszúkás formákig terjedő alkatrészek elhelyezésére. Maximum 112 adagolót támogatnak a hatékony munkaváltás érdekében. A kompakt méret lehetővé teszi a könnyű integrálást a meglévő vonalakba, míg a látókamerák és az erővezérlés pontos, kíméletes elhelyezést biztosítanak. Ezek a gépek olyan létesítményekhez illeszkednek, amelyek vegyes gyártási sorozatokat kezelnek, és megbízható sebességet igényelnek a hosszabb műszakokban.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és az RX-8 arra koncentrál, hogy a korlátozott gyári alapterületen belül maximális teljesítményt nyújtson. Az RX-7R 75 000 CPH-t ér el párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 eléri a 100 000 CPH optimumot a P20 fej használatával, amelyet kifejezetten sűrű, kis komponensekből álló összeszereléshez terveztek nagy térfogatú beállítások mellett. Mindkettő keskeny, 998 mm széles, így a legmagasabb négyzetméterenkénti elhelyezést biztosít. Ezek közé tartozik a koaxiális világítás az alkatrészek egyértelmű felismerése érdekében, az alacsony ütésű elhelyezés a kártya sérülésének megelőzése érdekében, valamint a valós idejű felügyelet az üresjárati idő minimalizálása érdekében. A kétsávos támogatás és az adatmegosztás más vonali berendezésekkel javítja az általános hatékonyságot. Ezek a modellek mobileszközök, LED-szalagok, autóalkatrészek és hasonló termékek igényes gyártásához a legalkalmasabbak, ahol a helyszűke és a teljesítmény kritikus.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videóban egy ügyfél leírja az autóipari tápegységek gyártásához használt teljes SMT- és DIP-vonalait. Az SMT szekció a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a precíz pasztanyomtatás, és a JUKI SMT Pick rögzítőelemei nagy sebességgel, egyenletes pontossággal. A táblák szállítószalagokon keresztül jutnak el a többzónás újrafolyós forrasztáshoz, hűtőpufferekhez, AOI-ellenőrző és kirakóállomásokhoz. A DIP rész hullámforrasztást, táblafordítást, ICT-tesztet és biztonságos csatlakozásokat tartalmaz. A felvételek azt mutatják, hogy a gépek folyamatosan működnek, a táblák gördülékenyen haladnak, és az elhelyezés pontos marad a folyamat során. Az ügyfél elmagyarázza, hogy a beállítás hogyan tartja alacsonyan a hibákat, tart fenn egyenletes termelési ütemet, és hogyan biztosít az autóipari szabványoknak megfelelő minőséget. Az állásidő minimális marad a normál gyári műszakok során, ami az idő múlásával megbízható teljesítményt biztosít.

| Szerviz és képzési támogatás

Az ICT teljes, gyakorlati támogatást nyújt a JUKI SMT Pick gépeket és egyéb berendezéseket tartalmazó teljes gyári gyártósorokhoz. Mérnökök érkeznek a helyszínre a gondos telepítés és a kezdeti üzembe helyezés érdekében. Világos képzéseket tartanak a napi rutinokról, a programépítésről, a karbantartási feladatokról és az alapvető problémamegoldásról. A távoli eszközök gyors diagnózist és javítást tesznek lehetővé távoli helyekről. A rendszeres szervizlátogatások révén a gépek éveken át a legjobb teljesítményt nyújtják. A műszaki személyzet nagyobb megszakítások nélkül segíti a sorok beállítását az új termékekhez, a jobb hatékonysághoz vagy a kapacitás növeléséhez. A világszerte található szervizközpontoknak köszönhetően a válaszidő rövid marad, bárhol is tartózkodjanak az ügyfelek. Ez a megbízható partnerség a berendezéseket megbízható eszközökké alakítja, amelyek támogatják a következetes termelést és a fokozatos üzleti növekedést.

| Ügyfél-visszajelzés

Az ügyfelek jól beszélnek az ICT-mérnökökről, akik felkészülten érkeznek, és hatékonyan oldják meg a problémákat a telepítési és szervizhívások során. Dicsérik a JUKI SMT Pick gépek állandó teljesítményét és pontosságát a hosszú gyártási sorozatokon keresztül. A biztonságos, professzionális csomagolás biztosítja, hogy a berendezések a nagy távolságra történő szállítás után kiváló állapotban érjenek el a gyárakba. A megkeresésekre gyors, segítőkész válaszok érkeznek, amelyek megakadályozzák a szükségtelen vonalleállásokat. Sokan arról számolnak be, hogy a teljes rendszer a vártnál gördülékenyebben működik, magasabb hozamokkal és kevesebb megszakítással. A bizalom megbízható gépekből és következetes, figyelmes támogatásból fejlődik ki. A gyárak megbízható partnernek tekintik az IKT-t, amely nap mint nap segít fenntartani a hatékony, magas színvonalú gyártást.

| Tanúsítványok és szabványok

A JUKI SMT Pick gépek kulcsfontosságú tanúsítvánnyal rendelkeznek, beleértve a CE-jelölést az európai biztonsági megfelelésért, az RoHS-jelölést a környezetbarát anyagokért és az ISO9001-et a strukturált minőségirányítási rendszerekért. Számos szabadalom védi az elhelyezési fejek, a látástechnológia és a kapcsolódó funkciók fontos újításait. Ezek a tanúsítványok megerősítik, hogy a berendezés megfelel a biztonságos működésre, a környezetvédelemre és a következetes gyártási minőségre vonatkozó szigorú nemzetközi szabványoknak. A létesítmények világszerte telepítik és működtetik a gépeket, és biztosak abban, hogy a szabályozási követelményeket maradéktalanul teljesítik. A tanúsítványok komoly elkötelezettséget mutatnak a tartós, nagy teljesítményű rendszerek előállítása iránt, amelyek megfelelnek a globális iparági elvárásoknak.

| Az ICT vállalatról és a gyárról

Az ICT saját kutató-fejlesztő csapatokat működtet az SMT és elektronikai gyártó berendezések folyamatos fejlesztése érdekében. A gyártás egy nagy, modern létesítményben zajlik, amely minden lépésben szigorú ellenőrzési folyamatokkal rendelkezik, a nyersanyagoktól a végső tesztelésig. 2012-es megalakulása óta a cég gyorsan terjeszkedett, mára nagy munkaerőt foglalkoztat, és nyolc fiókirodát tart fenn világszerte. Több mint 1600 ügyfelet szolgál ki több mint 72 országban átfogó gyári megoldásokkal. Szigorú minőségirányítási rendszerek irányítanak minden műveletet, biztosítva minden gép állandó megbízhatóságát és hosszú távú teljesítményét. Az ICT teljes körű támogatást nyújt – a kezdeti vonaltervezéstől és a teljes berendezés-szállítástól a folyamatos optimalizálásig és frissítésekig –, segítve az elektronikai gyártókat a stabil, hatékony termelés elérésében globális szinten.