RS-1R

JUKI

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| JUKI SMT gép

A Juki SMT pick and place gépe megbízható, nagy sebességű rögzítést tesz lehetővé az áramköri lapokon lévő felületre szerelhető alkatrészekhez. A gyárak ezekkel a modellekkel gyorsabban és kevesebb hibával gyártják az elektronikai termékeket. Az RS sorozatú gépek jó egyensúlyt kínálnak a sebesség és a táblaméret kezelése között. Az RX modellek nagyobb teljesítményt nyújtanak kompakt helyeken. Mindegyik tartalmaz fejlett fejeket, kamerákat és szoftvereket az egyszerű vezérlés érdekében. Pontosan helyezik el a kis chipeket, IC-ket és a nagyobb részeket. Az IKT segít a teljes sorba való integrálásban, a nyomtatástól az ellenőrzésig. Az ügyfelek folyamatos teljesítményt érnek el az autóiparban, a fogyasztói és egyéb területeken. A tervezés a valódi termelékenységre összpontosít, pazarlás nélkül.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R 47 000 CPH optimum mellett működik, ±35 µm pontossággal. Akár 650×370 mm-es táblákat is elbír egy bilincsben, vagy nagyobbat duplán. Az RS-1XL 650 × 560 mm-es táblákra terjed ki, széles panelekhez jó. Mindkettő Takumi fejeket használ a rugalmas elhelyezés érdekében. 0201 alkatrészeket kezelnek 74 mm-ig vagy 150 × 50 mm-ig. A maximális adagolók elérik a 112-t. A gépek kompaktak maradnak a zsinórbeállításokhoz. A látás és az erővezérlés védi az alkatrészeket a gyors munkavégzés során. Ezek a modellek a vegyes gyártáshoz illeszkednek, ahol a sebesség és a deszka változatossága a legfontosabb. Az ICT csapatok a pontos igényeknek megfelelően állítják össze őket.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R 75 000 CPH-t ér el a chipeknél, P16 fejekkel és ±0,04 mm pontossággal. 03015-től 5 mm-ig terjedő alkatrészeket, vagy 25 mm-es négyzetet más fejekre helyez. A tábla mérete 510 × 450 mm-es egysávosra megy. Az RX-8 100 000 CPH-t ér el P20-as fejjel. A nagy sűrűségű apró forgácsokra összpontosít. Mindkettő 998 mm széles a szűk helyekhez. A kétsávos sáv és az intelligens felügyelet csökkenti az állásidőt. Az alacsony ütésálló elhelyezés elkerüli a sérüléseket. Ezek alkalmasak nagy mennyiségű kis alkatrészek, például telefonok vagy lámpák használatára. A keskeny felépítés csúcsteljesítményt biztosít négyzetméterenként.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT szilárd SMD összeszerelő sorokat épít , amelyek problémamentesen működnek. Az automata PCB betöltő a kezdetektől tisztán tartja a táblákat. A sablonnyomtató gép pontosan a szükséges helyre viszi fel a pasztát. Az SMT pick and place gép gyorsan a helyére helyezi a chipeket. A többzónás Vacuum Reflow Oven mindent erősen forraszt. Az AOI tesztgép azonnal ellenőrzi a hibákat. A szállítószalagok szorosan tartják a zsinórt. A hozam magas marad, a költségek csökkennek. Nincs megállás vagy veszteség. A vonalak olyan nehéz munkákat is megoldanak, mint az autók tápegységei és a LED-lámpák. A táblák készen állnak a valódi használatra. Az IKT minden alkatrész mögött áll.

| Videó az ügyfelek sikeréről

A videón egy ügyfél az autóipari tápegységek teljes SMT- és DIP-vonalairól beszél. Vákuumos rakodót, tisztítót, nyomtatót, JUKI SMT gépet, szállítószalagot, visszafolyást, hűtőpuffert, AOI-t és kirakodókat működtetnek az SMT-ben. A DIP oldalon hullámforrasztás, úszólap, ICT teszter és csatlakozások találhatók. A felvételek rögzítik az egyes gépeket működés közben – a táblák simán mozognak, az elhelyezés precíznek tűnik, a forrasztás szilárdan tart. Az ügyfél elmagyarázza, hogyan fut a beállítás szünetek nélkül. A kimenet minősége megfelel az autóelektronika magas követelményeinek. Rámutatnak a kisebb hibákra és a gyorsabb ciklusokra. A vonal nap mint nap megbízhatónak bizonyul a gyárukban.

| Szerviz és képzési támogatás

Az ICT teljes körű szolgáltatást nyújt minden SMT pick and place géphez. A mérnökök a helyszínre mennek a telepítéshez és a kezdeti beállításhoz. Képzik a kezelőket a napi használatról, a programkészítésről és az alapvető javításokról. A távoli eszközök gyorsan, bárhonnan megoldják a problémákat. A karbantartási ütemezések a gépeket a legmagasabb szinten tartják. A csapatok segítenek a vonalak beállításában a jobb áramlás vagy az új termékek érdekében. A globális irodák gyors válaszidőt jelentenek. Az ügyfelek folyamatos tanácsokat kapnak a hozam javítása érdekében. Ez a támogatás csökkenti az állásidőt és növeli a működésbe vetett bizalmat. Az IKT a szülés után sokáig az ügyfeleknél marad.

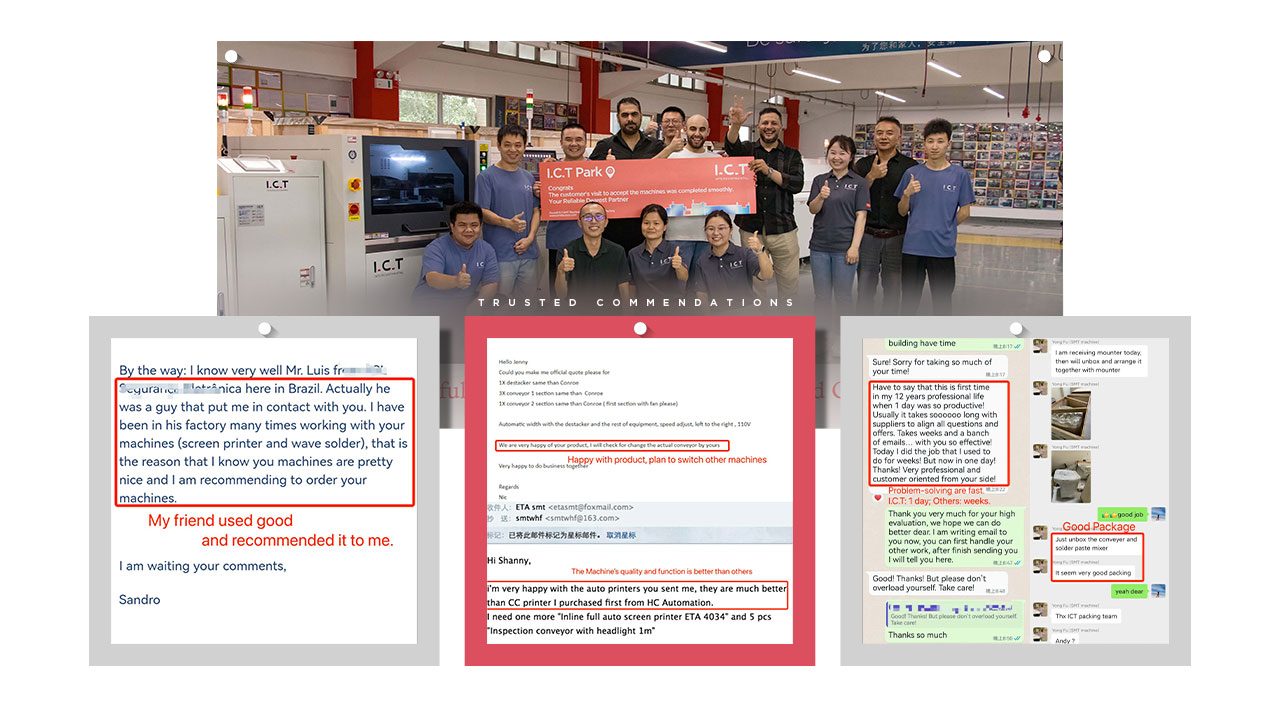

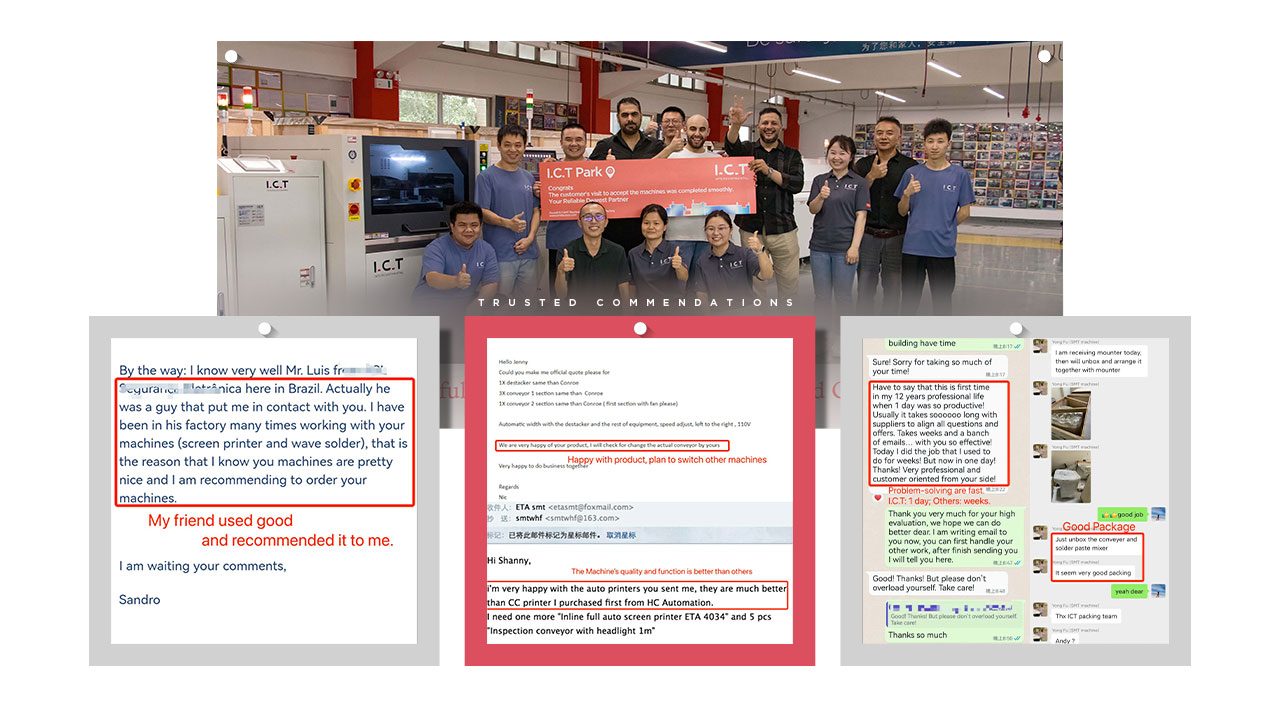

| Ügyfél-visszajelzés

Ügyfeleink jól beszélnek mérnökeinkről, akik felkészülten érkeznek, és azonnal megoldják a problémákat. Nagyra értékelik az SMT pick and place gép egyenletes sebességét és pontosságát a napi futások során. A biztonságos csomagolás hosszú szállítás után jó állapotban érkezik meg. A válaszok gyorsan érkeznek, amikor kérdések merülnek fel, gyakran még aznap. Sokak szerint a teljes vonal jobban fut a vártnál. A bizalom a következetes segítségből és a megbízható berendezések teljesítményéből növekszik. A gyárak nagyobb teljesítményről számolnak be, kevesebb megállással. Összességében az ügyfelek az IKT-t ajánlják a megbízható partnerséghez.

| Tanúsítványok és szabványok

Az SMT pick and place gép CE-jelöléssel rendelkezik az európai biztonsági szabályoknak megfelelően. Az RoHS-megfelelőség biztosítja, hogy nincsenek káros anyagok. Az ISO9001 minőségirányítási rendszerünket fedi le. Számos szabadalom birtokában vagyunk az elhelyezési fejekre és a látástechnikára vonatkozóan. Ezek a tanúsítványok megerősítik a biztonságos tervezést, a környezetbarát felépítést és a következetes szabványokat. A gyárak rájuk bízzák a globális értékesítést. Megmutatják, hogy a szigorú követelményeknek megfelelő megbízható termékekre összpontosítunk. Az ügyfelek anélkül használják őket, hogy aggódnának a szabályok vagy a minőség miatt.

| Az ICT vállalatról és a gyárról

Az ICT saját kutatási és fejlesztési csapatát működteti, hogy jobb SMT-berendezéseket hozzon létre. A gyártás egy nagy gyárban történik, minden lépésnél szigorú ellenőrzések mellett. Az alkalmazottak száma gyorsan nőtt 2012 óta. Jelenleg több mint 1600 ügyfelet szolgálunk ki 72 országban. A fiókirodák helyi támogatást nyújtanak világszerte. A minőségbiztosítási rendszerek minden gépet nyomon követnek az alkatrészektől a végső tesztig. Ez biztosítja az erős teljesítményt és a hosszú élettartamot. Az ICT teljes körű megoldásokat kínál a tervezéstől a frissítésig. A növekedés a bizalomból és az elektronikai gyártás folyamatos fejlődéséből fakad.

| JUKI SMT gép

A Juki SMT pick and place gépe megbízható, nagy sebességű rögzítést tesz lehetővé az áramköri lapokon lévő felületre szerelhető alkatrészekhez. A gyárak ezekkel a modellekkel gyorsabban és kevesebb hibával gyártják az elektronikai termékeket. Az RS sorozatú gépek jó egyensúlyt kínálnak a sebesség és a táblaméret kezelése között. Az RX modellek nagyobb teljesítményt nyújtanak kompakt helyeken. Mindegyik tartalmaz fejlett fejeket, kamerákat és szoftvereket az egyszerű vezérlés érdekében. Pontosan helyezik el a kis chipeket, IC-ket és a nagyobb részeket. Az IKT segít a teljes sorba való integrálásban, a nyomtatástól az ellenőrzésig. Az ügyfelek folyamatos teljesítményt érnek el az autóiparban, a fogyasztói és egyéb területeken. A tervezés a valódi termelékenységre összpontosít, pazarlás nélkül.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R 47 000 CPH optimum mellett működik, ±35 µm pontossággal. Akár 650×370 mm-es táblákat is elbír egy bilincsben, vagy nagyobbat duplán. Az RS-1XL 650 × 560 mm-es táblákra terjed ki, széles panelekhez jó. Mindkettő Takumi fejeket használ a rugalmas elhelyezés érdekében. 0201 alkatrészeket kezelnek 74 mm-ig vagy 150 × 50 mm-ig. A maximális adagolók elérik a 112-t. A gépek kompaktak maradnak a zsinórbeállításokhoz. A látás és az erővezérlés védi az alkatrészeket a gyors munkavégzés során. Ezek a modellek a vegyes gyártáshoz illeszkednek, ahol a sebesség és a deszka változatossága a legfontosabb. Az ICT csapatok a pontos igényeknek megfelelően állítják össze őket.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R 75 000 CPH-t ér el a chipeknél, P16 fejekkel és ±0,04 mm pontossággal. 03015-től 5 mm-ig terjedő alkatrészeket, vagy 25 mm-es négyzetet más fejekre helyez. A tábla mérete 510 × 450 mm-es egysávosra megy. Az RX-8 100 000 CPH-t ér el P20-as fejjel. A nagy sűrűségű apró forgácsokra összpontosít. Mindkettő 998 mm széles a szűk helyekhez. A kétsávos sáv és az intelligens felügyelet csökkenti az állásidőt. Az alacsony ütésálló elhelyezés elkerüli a sérüléseket. Ezek alkalmasak nagy mennyiségű kis alkatrészek, például telefonok vagy lámpák használatára. A keskeny felépítés csúcsteljesítményt biztosít négyzetméterenként.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT szilárd SMD összeszerelő sorokat épít , amelyek problémamentesen működnek. Az automata PCB betöltő a kezdetektől tisztán tartja a táblákat. A sablonnyomtató gép pontosan a szükséges helyre viszi fel a pasztát. Az SMT pick and place gép gyorsan a helyére helyezi a chipeket. A többzónás Vacuum Reflow Oven mindent erősen forraszt. Az AOI tesztgép azonnal ellenőrzi a hibákat. A szállítószalagok szorosan tartják a zsinórt. A hozam magas marad, a költségek csökkennek. Nincs megállás vagy veszteség. A vonalak olyan nehéz munkákat is megoldanak, mint az autók tápegységei és a LED-lámpák. A táblák készen állnak a valódi használatra. Az IKT minden alkatrész mögött áll.

| Videó az ügyfelek sikeréről

A videón egy ügyfél az autóipari tápegységek teljes SMT- és DIP-vonalairól beszél. Vákuumos rakodót, tisztítót, nyomtatót, JUKI SMT gépet, szállítószalagot, visszafolyást, hűtőpuffert, AOI-t és kirakodókat működtetnek az SMT-ben. A DIP oldalon hullámforrasztás, úszólap, ICT teszter és csatlakozások találhatók. A felvételek rögzítik az egyes gépeket működés közben – a táblák simán mozognak, az elhelyezés precíznek tűnik, a forrasztás szilárdan tart. Az ügyfél elmagyarázza, hogyan fut a beállítás szünetek nélkül. A kimenet minősége megfelel az autóelektronika magas követelményeinek. Rámutatnak a kisebb hibákra és a gyorsabb ciklusokra. A vonal nap mint nap megbízhatónak bizonyul a gyárukban.

| Szerviz és képzési támogatás

Az ICT teljes körű szolgáltatást nyújt minden SMT pick and place géphez. A mérnökök a helyszínre mennek a telepítéshez és a kezdeti beállításhoz. Képzik a kezelőket a napi használatról, a programkészítésről és az alapvető javításokról. A távoli eszközök gyorsan, bárhonnan megoldják a problémákat. A karbantartási ütemezések a gépeket a legmagasabb szinten tartják. A csapatok segítenek a vonalak beállításában a jobb áramlás vagy az új termékek érdekében. A globális irodák gyors válaszidőt jelentenek. Az ügyfelek folyamatos tanácsokat kapnak a hozam javítása érdekében. Ez a támogatás csökkenti az állásidőt és növeli a működésbe vetett bizalmat. Az IKT a szülés után sokáig az ügyfeleknél marad.

| Ügyfél-visszajelzés

Ügyfeleink jól beszélnek mérnökeinkről, akik felkészülten érkeznek, és azonnal megoldják a problémákat. Nagyra értékelik az SMT pick and place gép egyenletes sebességét és pontosságát a napi futások során. A biztonságos csomagolás hosszú szállítás után jó állapotban érkezik meg. A válaszok gyorsan érkeznek, amikor kérdések merülnek fel, gyakran még aznap. Sokak szerint a teljes vonal jobban fut a vártnál. A bizalom a következetes segítségből és a megbízható berendezések teljesítményéből növekszik. A gyárak nagyobb teljesítményről számolnak be, kevesebb megállással. Összességében az ügyfelek az IKT-t ajánlják a megbízható partnerséghez.

| Tanúsítványok és szabványok

Az SMT pick and place gép CE-jelöléssel rendelkezik az európai biztonsági szabályoknak megfelelően. Az RoHS-megfelelőség biztosítja, hogy nincsenek káros anyagok. Az ISO9001 minőségirányítási rendszerünket fedi le. Számos szabadalom birtokában vagyunk az elhelyezési fejekre és a látástechnikára vonatkozóan. Ezek a tanúsítványok megerősítik a biztonságos tervezést, a környezetbarát felépítést és a következetes szabványokat. A gyárak rájuk bízzák a globális értékesítést. Megmutatják, hogy a szigorú követelményeknek megfelelő megbízható termékekre összpontosítunk. Az ügyfelek anélkül használják őket, hogy aggódnának a szabályok vagy a minőség miatt.

| Az ICT vállalatról és a gyárról

Az ICT saját kutatási és fejlesztési csapatát működteti, hogy jobb SMT-berendezéseket hozzon létre. A gyártás egy nagy gyárban történik, minden lépésnél szigorú ellenőrzések mellett. Az alkalmazottak száma gyorsan nőtt 2012 óta. Jelenleg több mint 1600 ügyfelet szolgálunk ki 72 országban. A fiókirodák helyi támogatást nyújtanak világszerte. A minőségbiztosítási rendszerek minden gépet nyomon követnek az alkatrészektől a végső tesztig. Ez biztosítja az erős teljesítményt és a hosszú élettartamot. Az ICT teljes körű megoldásokat kínál a tervezéstől a frissítésig. A növekedés a bizalomból és az elektronikai gyártás folyamatos fejlődéséből fakad.