RS-1R

JUKI

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| JUKI automata forgácstartó

A JUKI automatikus chiprögzítője az SMT gyártósorok központi ereje, nyers sebességgel és egyenletes pontossággal szereli fel a felületi alkatrészeket a nyomtatott áramköri lapokra, hogy az egész művelet megszakítás nélkül haladjon előre. Az RS sorozatú modellek egyensúlyban tartják a magas elhelyezési arányt a rugalmassággal a különböző méretű táblákhoz, a kis forgácsok és a nagyobb alkatrészek kezelése igényes műszakokban. Az RX sorozatú modellek maximális teljesítményt nyújtanak szűk helyeken, és négyzetméterenként csúcsteljesítményt nyújtanak nyomás alatt. Ezek a gépek közvetlenül kapcsolódnak a nyomtatókhoz, a visszafolyó sütőkhöz, az AOI-ellenőrzőhöz és a szállítószalagokhoz, hogy teljes, keményen dolgozó sorokat hozzanak létre. Foglalkoznak a LED-összeszereléssel, az okostelefonok nyomtatott áramköreivel, a bártelefonokkal, az autóelektronikával és az általános táblákkal. Az ICT teljes gyári rendszereket épít körülöttük, az elrendezéstől a napi őrlésig, biztosítva a tartósságot, az alacsony hibákat és a folyamatos teljesítményt a valódi termelési csatákban.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL masszív, univerzális szerelvények, amelyek a szabványos SMT vonalak köszörülésének kezelésére készültek. Az RS-1R 47 000 CPH optimumot nyom ki ±35 µm (Cpk ≥1) elhelyezési pontossággal, és 50 × 50 mm-től 650 × 370 mm-es egyszeri befogásig vagy akár 1 200 × 370 mm-es kettős befogásig is felveszi a táblákat. Az RS-1XL 650 × 560 mm-re nyújtja a tábla szélességét, készen áll a nagyobb LED-panelekhez és a nagy igénybevételt jelentő alkalmazásokhoz. Mindkettő a Takumi fejen fut a 0201-es metrikustól egészen a 74 mm-es négyzetméterig vagy a 150 × 50 mm hosszúságig. Akár 112 adagolót szállítanak a gyors munkaváltáshoz. Kompakt felépítése illeszkedik a szűk vonalakhoz, míg a látókamerák és az erőszabályozás élesen és gyengéden tartják az elhelyezést. Ezek a modellek vegyes gyártási sorozatokat is kibírnak, és hosszú, igényes műszakokon keresztül is állandó eredményeket produkálnak.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és az RX-8 a maximális teljesítményért küzd, amikor a gyári hely szűkös és a hangerő magas. Az RX-7R 75 000 CPH-t ér el párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 optimálisan 100 000 CPH-ra tölti fel a P20 fejjel, amelyet a sűrű, kis alkatrészekkel való munkához terveztek a könyörtelen gyártás során. Mindkettő keskeny, 998 mm-es szélességgel rendelkezik, így a legmagasabb négyzetméterenkénti elhelyezési arány. Koaxiális világítást használnak az egyértelmű felismerés érdekében, alacsony ütésálló elhelyezést a táblák védelmére, és felügyeletet az üresjárati idő lerövidítésére. A kétsávos és más berendezésekkel kialakított adatkapcsolatok erősen mozgatják a vonalakat. Ezek a gépek nagy volumenű feladatokat hódítanak meg – LED-szalagok, okostelefonok PCB-k, autóalkatrészek –, ahol minden hüvelyk és minden másodperc számít a hatékonyságért folytatott küzdelemben.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videón egy ügyfél látható, amint a teljes SMT- és DIP-vonalait az autóipari tápegység-gyártáshoz építette ki. Az SMT oldal a tiszta táblák vákuumos betöltésével kezdődik, áthalad a tisztításon és a precíz pasztanyomtatáson, majd a JUKI automatikus forgácstartó gyorsan és pontosan helyezi el az alkatrészeket. A táblák szállítószalagokon keresztül haladnak a többzónás újrafolyós forrasztáshoz, a hűtőpufferekhez, az AOI ellenőrzéshez és a kirakodáshoz. A DIP folyamat kezeli a hullámforrasztást, a lapfordítást, az ICT tesztelést és a biztonságos kapcsolatokat. A felvétel valódi marad – a gépek egyenletesen működnek, a táblák elakadás nélkül mozognak, az elhelyezés éles marad. Az ügyfél kiemeli az alacsony hibákat, az egyenletes sebességet és a minőséget, amely megfelel az autóipari követelményeknek. Az állásidő alacsony marad a rendszeres műszakokban, ami azt bizonyítja, hogy a vonal kibírja a napi erőfeszítéseket a megbízható teljesítmény érdekében.

| Szerviz és képzési támogatás

Az ICT szilárd, gyakorlati támogatást nyújt a JUKI automata forgácsbeépítő gépeket és egyéb berendezéseket használó komplett gyári vonalakhoz. A mérnökök a helyszínre mennek a telepítéshez és az indítási munkákhoz. Világos képzést folytatnak a napi feladatokról, a program beállításáról, a karbantartási rutinokról és a gyors javításokról. A távoli eszközök bárhonnan gyorsan kezelik a problémákat. A rendszeres látogatások megőrzik a gépek szilárdságát az évekig tartó kemény használat során. A műszaki csapatok nagy megállások nélkül segítenek beállítani a vonalakat az új munkákhoz, jobb áramláshoz vagy nagyobb kapacitáshoz. A világszerte működő szervizközpontoknak köszönhetően a segítség gyorsan megérkezik, függetlenül a helyszíntől. Ez a stabil alátámasztás a berendezéseket kemény szerszámokká változtatja, amelyekre a gyárak támaszkodnak a folyamatos termelés és a hosszú távú tartósság érdekében.

| Ügyfél-visszajelzés

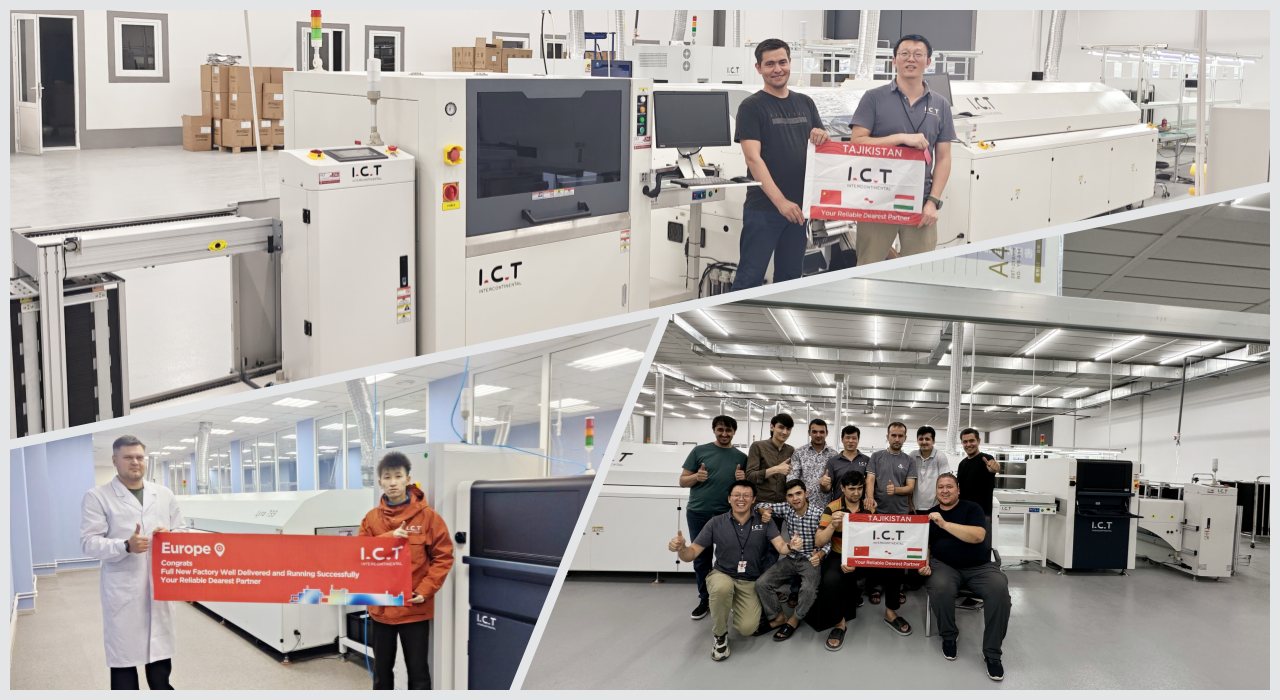

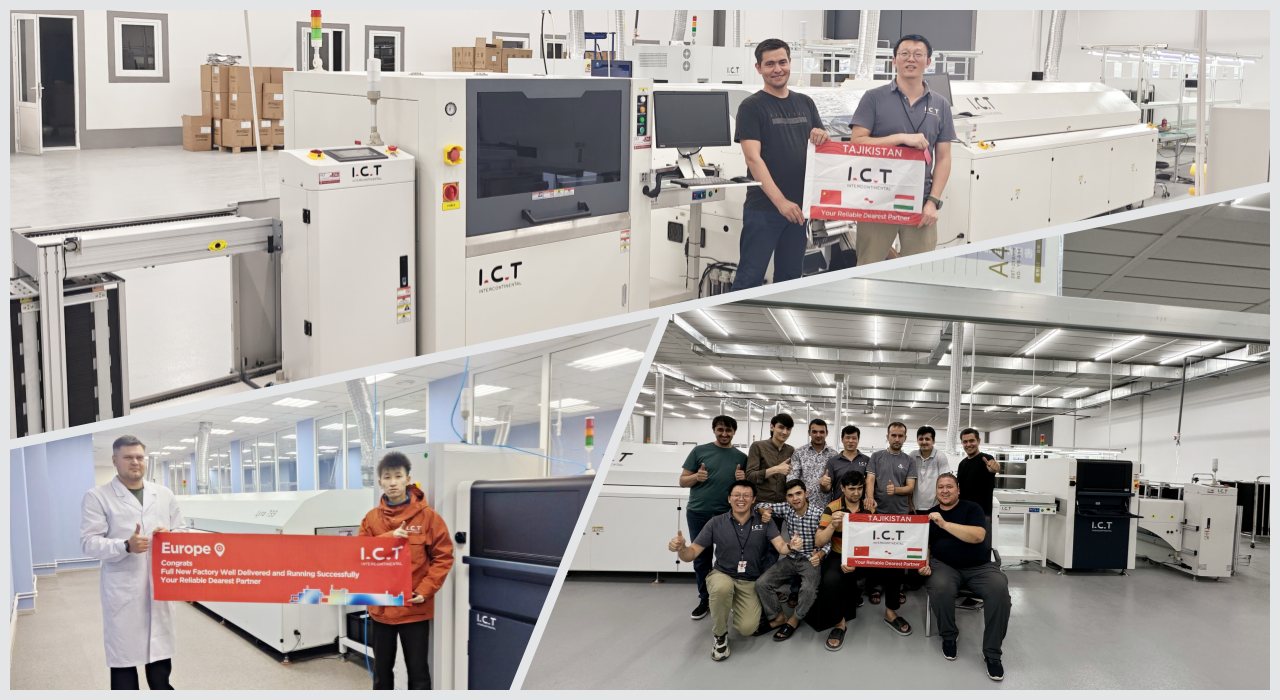

Az ügyfelek egyenesen az ICT-mérnökökről beszélnek, akik készen állnak, és késedelem nélkül megoldják a problémákat. Dicsérik a JUKI automata forgácstartót, amiért nagy sebességet és pontosságot biztosít a hosszú műszakokban. A csomagolás biztonságos – a gépek hosszú távok után jó állapotban érkeznek meg. A kérdésekre gyorsan választ kapunk, így a sorok nem tétlenül ülnek. Sokak szerint a teljes beállítás jobban működik a tervezettnél, nagyobb hozamokkal és kevesebb gonddal. A bizalom a megbízható felszerelésből és az emberekből fakad, akik kitartanak a szavuk mellett. A gyárak partnerként számítanak az IKT-ra, amely segít a termelési igények teljesítésében.

| Tanúsítványok és szabványok

Az UKI automata forgácsbeépítő gépek kulcsfontosságú tanúsítvánnyal rendelkeznek – CE az európai biztonsági szabályokra, RoHS a tiszta anyagokra, ISO9001 a minőségellenőrzésre. Számos szabadalom védi az elhelyezési fejeket, a látástechnológiát és más alapvető funkciókat. Ezek a papírok azt mutatják, hogy a berendezés megfelel a biztonságos, környezetbarát és következetes munkavégzés szigorú globális szabványainak. A gyárak úgy telepítik őket, hogy a szabályokat betartják. A tanúsítványok komoly erőfeszítést tesznek olyan tartós gépek felépítésére, amelyek valós körülmények között, parancsikon nélkül működnek.

| Az ICT vállalatról és a gyárról

Az ICT saját kutatási és fejlesztési tevékenységet folytat az SMT-berendezések előrehaladása érdekében. A gyár hatalmas, szigorú ellenőrzésekkel minden lépésben, az alkatrészektől a gépek kiszállításáig. 2012 óta a vállalat gyorsan nőtt, sok alkalmazottal és nyolc fiókirodával világszerte. Több mint 1600 ügyfelet szolgál ki több mint 72 országban. A minőségi rendszerek nyomon követik az összes munkát, így a gépek kibírják a kemény napi használatot. Az ICT teljes körű gyári támogatást nyújt – az első tervektől a későbbi fejlesztésekig –, segítve az elektronikai üzemek erős és hatékony megőrzését szerte a világon.

| JUKI automata forgácstartó

A JUKI automatikus chiprögzítője az SMT gyártósorok központi ereje, nyers sebességgel és egyenletes pontossággal szereli fel a felületi alkatrészeket a nyomtatott áramköri lapokra, hogy az egész művelet megszakítás nélkül haladjon előre. Az RS sorozatú modellek egyensúlyban tartják a magas elhelyezési arányt a rugalmassággal a különböző méretű táblákhoz, a kis forgácsok és a nagyobb alkatrészek kezelése igényes műszakokban. Az RX sorozatú modellek maximális teljesítményt nyújtanak szűk helyeken, és négyzetméterenként csúcsteljesítményt nyújtanak nyomás alatt. Ezek a gépek közvetlenül kapcsolódnak a nyomtatókhoz, a visszafolyó sütőkhöz, az AOI-ellenőrzőhöz és a szállítószalagokhoz, hogy teljes, keményen dolgozó sorokat hozzanak létre. Foglalkoznak a LED-összeszereléssel, az okostelefonok nyomtatott áramköreivel, a bártelefonokkal, az autóelektronikával és az általános táblákkal. Az ICT teljes gyári rendszereket épít körülöttük, az elrendezéstől a napi őrlésig, biztosítva a tartósságot, az alacsony hibákat és a folyamatos teljesítményt a valódi termelési csatákban.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL masszív, univerzális szerelvények, amelyek a szabványos SMT vonalak köszörülésének kezelésére készültek. Az RS-1R 47 000 CPH optimumot nyom ki ±35 µm (Cpk ≥1) elhelyezési pontossággal, és 50 × 50 mm-től 650 × 370 mm-es egyszeri befogásig vagy akár 1 200 × 370 mm-es kettős befogásig is felveszi a táblákat. Az RS-1XL 650 × 560 mm-re nyújtja a tábla szélességét, készen áll a nagyobb LED-panelekhez és a nagy igénybevételt jelentő alkalmazásokhoz. Mindkettő a Takumi fejen fut a 0201-es metrikustól egészen a 74 mm-es négyzetméterig vagy a 150 × 50 mm hosszúságig. Akár 112 adagolót szállítanak a gyors munkaváltáshoz. Kompakt felépítése illeszkedik a szűk vonalakhoz, míg a látókamerák és az erőszabályozás élesen és gyengéden tartják az elhelyezést. Ezek a modellek vegyes gyártási sorozatokat is kibírnak, és hosszú, igényes műszakokon keresztül is állandó eredményeket produkálnak.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és az RX-8 a maximális teljesítményért küzd, amikor a gyári hely szűkös és a hangerő magas. Az RX-7R 75 000 CPH-t ér el párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 optimálisan 100 000 CPH-ra tölti fel a P20 fejjel, amelyet a sűrű, kis alkatrészekkel való munkához terveztek a könyörtelen gyártás során. Mindkettő keskeny, 998 mm-es szélességgel rendelkezik, így a legmagasabb négyzetméterenkénti elhelyezési arány. Koaxiális világítást használnak az egyértelmű felismerés érdekében, alacsony ütésálló elhelyezést a táblák védelmére, és felügyeletet az üresjárati idő lerövidítésére. A kétsávos és más berendezésekkel kialakított adatkapcsolatok erősen mozgatják a vonalakat. Ezek a gépek nagy volumenű feladatokat hódítanak meg – LED-szalagok, okostelefonok PCB-k, autóalkatrészek –, ahol minden hüvelyk és minden másodperc számít a hatékonyságért folytatott küzdelemben.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videón egy ügyfél látható, amint a teljes SMT- és DIP-vonalait az autóipari tápegység-gyártáshoz építette ki. Az SMT oldal a tiszta táblák vákuumos betöltésével kezdődik, áthalad a tisztításon és a precíz pasztanyomtatáson, majd a JUKI automatikus forgácstartó gyorsan és pontosan helyezi el az alkatrészeket. A táblák szállítószalagokon keresztül haladnak a többzónás újrafolyós forrasztáshoz, a hűtőpufferekhez, az AOI ellenőrzéshez és a kirakodáshoz. A DIP folyamat kezeli a hullámforrasztást, a lapfordítást, az ICT tesztelést és a biztonságos kapcsolatokat. A felvétel valódi marad – a gépek egyenletesen működnek, a táblák elakadás nélkül mozognak, az elhelyezés éles marad. Az ügyfél kiemeli az alacsony hibákat, az egyenletes sebességet és a minőséget, amely megfelel az autóipari követelményeknek. Az állásidő alacsony marad a rendszeres műszakokban, ami azt bizonyítja, hogy a vonal kibírja a napi erőfeszítéseket a megbízható teljesítmény érdekében.

| Szerviz és képzési támogatás

Az ICT szilárd, gyakorlati támogatást nyújt a JUKI automata forgácsbeépítő gépeket és egyéb berendezéseket használó komplett gyári vonalakhoz. A mérnökök a helyszínre mennek a telepítéshez és az indítási munkákhoz. Világos képzést folytatnak a napi feladatokról, a program beállításáról, a karbantartási rutinokról és a gyors javításokról. A távoli eszközök bárhonnan gyorsan kezelik a problémákat. A rendszeres látogatások megőrzik a gépek szilárdságát az évekig tartó kemény használat során. A műszaki csapatok nagy megállások nélkül segítenek beállítani a vonalakat az új munkákhoz, jobb áramláshoz vagy nagyobb kapacitáshoz. A világszerte működő szervizközpontoknak köszönhetően a segítség gyorsan megérkezik, függetlenül a helyszíntől. Ez a stabil alátámasztás a berendezéseket kemény szerszámokká változtatja, amelyekre a gyárak támaszkodnak a folyamatos termelés és a hosszú távú tartósság érdekében.

| Ügyfél-visszajelzés

Az ügyfelek egyenesen az ICT-mérnökökről beszélnek, akik készen állnak, és késedelem nélkül megoldják a problémákat. Dicsérik a JUKI automata forgácstartót, amiért nagy sebességet és pontosságot biztosít a hosszú műszakokban. A csomagolás biztonságos – a gépek hosszú távok után jó állapotban érkeznek meg. A kérdésekre gyorsan választ kapunk, így a sorok nem tétlenül ülnek. Sokak szerint a teljes beállítás jobban működik a tervezettnél, nagyobb hozamokkal és kevesebb gonddal. A bizalom a megbízható felszerelésből és az emberekből fakad, akik kitartanak a szavuk mellett. A gyárak partnerként számítanak az IKT-ra, amely segít a termelési igények teljesítésében.

| Tanúsítványok és szabványok

Az UKI automata forgácsbeépítő gépek kulcsfontosságú tanúsítvánnyal rendelkeznek – CE az európai biztonsági szabályokra, RoHS a tiszta anyagokra, ISO9001 a minőségellenőrzésre. Számos szabadalom védi az elhelyezési fejeket, a látástechnológiát és más alapvető funkciókat. Ezek a papírok azt mutatják, hogy a berendezés megfelel a biztonságos, környezetbarát és következetes munkavégzés szigorú globális szabványainak. A gyárak úgy telepítik őket, hogy a szabályokat betartják. A tanúsítványok komoly erőfeszítést tesznek olyan tartós gépek felépítésére, amelyek valós körülmények között, parancsikon nélkül működnek.

| Az ICT vállalatról és a gyárról

Az ICT saját kutatási és fejlesztési tevékenységet folytat az SMT-berendezések előrehaladása érdekében. A gyár hatalmas, szigorú ellenőrzésekkel minden lépésben, az alkatrészektől a gépek kiszállításáig. 2012 óta a vállalat gyorsan nőtt, sok alkalmazottal és nyolc fiókirodával világszerte. Több mint 1600 ügyfelet szolgál ki több mint 72 országban. A minőségi rendszerek nyomon követik az összes munkát, így a gépek kibírják a kemény napi használatot. Az ICT teljes körű gyári támogatást nyújt – az első tervektől a későbbi fejlesztésekig –, segítve az elektronikai üzemek erős és hatékony megőrzését szerte a világon.