RS-1R

JUKI

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| SMD Pick and Place Machine forrasztással

A forrasztásos SMD pick and place gép a modern SMT-vonalak stabil középpontját képezi, a felületi alkatrészeket gondosan és gyorsasággal szereli fel sokféle PCB-re. A JUKI modellek, mint például az RS sorozat, kiegyensúlyozott sokoldalúságot kínálnak a különböző méretű lapokhoz, míg az RX modellek kivételes teljesítményt biztosítanak korlátozott alapterületen. Minden gép egyenletes pontossággal helyezi el az apró chipeket, IC-ket és nagyobb alkatrészeket, így simán illeszkedik a nyomtatási, újraforrasztási és ellenőrzési szakaszok közé. A dizájn a gyakorlati hatékonyságot hangsúlyozza – a gyors átállások, a tiszta látórendszerek és a gyengéd kezelés, amely védi a táblákat. Az ICT teljes termelési rendszert épít ezek köré a gépek köré, a kezdeti elrendezéstől a folyamatos működésig. A gyárak támaszkodnak rájuk a LED-szalagok, az autóelektronika, a fogyasztói eszközök és egyebek esetében. Az eredmény egy megbízható napi teljesítmény, amely megfelel a minőségi követelményeknek, felesleges bonyolultság nélkül.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL megbízható moduláris rögzítők a mindennapi SMT igényekhez készültek. Az RS-1R 47 000 CPH optimumot ér el ±35 µm (Cpk ≥1) elhelyezési pontossággal, és kezeli az 50 × 50 mm-től 650 × 370 mm-ig terjedő méretű táblákat egyszeres befogással vagy akár 1 200 × 370 mm-es duplán. Az RS-1XL kiterjeszti a képességet 650×560 mm-es táblákra, így alkalmas szélesebb körű alkalmazásokhoz, például LED-összeállításokhoz. Mindkettő a Takumi fejet használja a 0201 metrikustól a 74 mm-es négyzet vagy 150 × 50 mm hosszú formájú alkatrészek kezelésére. Akár 112 adagolót támogatnak a hatékony átállás érdekében. A kompakt méretek egyszerű vonalintegrációt tesznek lehetővé, míg a látókamerák és az erővezérlés pontos, kíméletes elhelyezést biztosítanak. Ezek a modellek jól teljesítenek azokban a létesítményekben, amelyek rugalmasságot igényelnek a különböző gyártási sorozatok között, és állandó teljesítményt igényelnek hosszú órákon át.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és RX-8 a maximális termelékenységre összpontosít kis helyigény mellett. Az RX-7R párhuzamos fejekkel 75 000 CPH-t ér el, és 03015 chipet helyez el 25 mm-es négyzetig az 510 × 450 mm-es egysávos táblákra. Az RX-8 100 000 CPH optimumra fejlődik a P20 fej segítségével, amelyet a kis komponensek sűrű elhelyezésére terveztek nagy hangerő mellett. Mindkettő keskeny, 998 mm széles, így a legmagasabb négyzetméterenkénti elhelyezési arányt biztosít. Koaxiális világítással rendelkeznek az éles látás érdekében, alacsony ütésálló elhelyezéssel a táblák védelme érdekében, valamint valós idejű felügyelettel az állásidő csökkentése érdekében. A kétsávos opciók és a zökkenőmentes integráció az upstream és a downstream berendezésekkel javítja a vonal általános áramlását. Ezek a gépek megfelelnek a mobil eszközökön, LED szalagokon, autóipari modulokon és egyéb olyan termékeken végzett igényes munkáknak, ahol korlátozott a hely és az áteresztőképesség a legfontosabb.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videó egy vásárlót mutat be, aki bemutatja az autóipari tápegységek gyártására szánt teljes SMT- és DIP-vonalait. Az SMT rész a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a precíz pasztanyomtatás, és az SMD pick and place gép forrasztó szerelőelemekkel, nagy sebességgel, tiszta pontossággal. A táblák továbbhaladnak szállítószalagokon, többzónás visszafolyó forrasztáson, hűtőpuffereken, AOI ellenőrzésen és kirakodáson keresztül. A DIP-folyamat hullámforrasztást, táblafordítást, ICT-tesztelést és biztonságos kapcsolatokat foglal magában. A felvételek azt mutatják, hogy a gépek folyamatosan működnek, a táblák simán mozognak, és az elhelyezés végig pontos. Az ügyfél elmagyarázza, hogy a beállítás hogyan csökkenti a hibákat, tart fenn egyenletes ütemet, és hogyan biztosít az autóipari követelményeknek megfelelő minőséget. A leállások minimálisak maradnak a rendszeres termelési műszakok során, ami megbízható teljesítményt tesz lehetővé nap mint nap.

| Szerviz és képzési támogatás

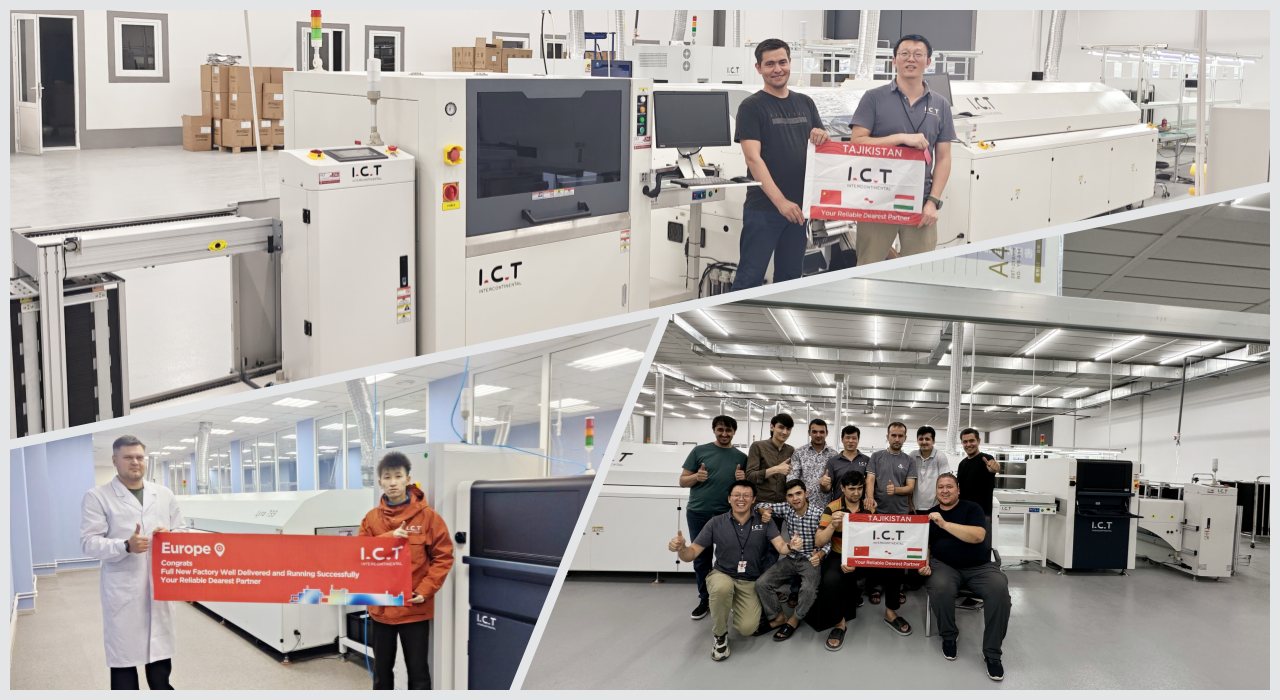

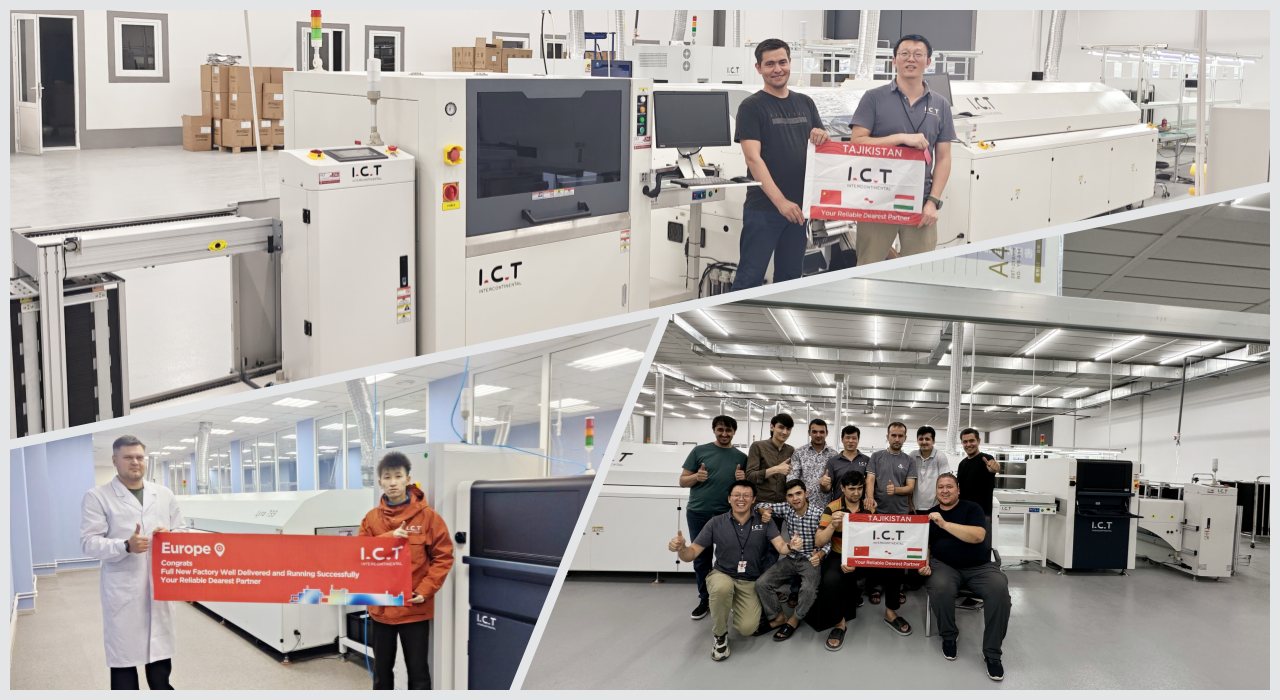

Az ICT alapos támogatást nyújt az SMD pick and place géppel felszerelt teljes gyári sorokhoz, forrasztási és kapcsolódó berendezésekhez. Szakképzett mérnökök utaznak az ügyfelek telephelyére a pontos telepítés és a kezdeti üzembe helyezés érdekében. Részletes képzést nyújtanak a napi működésről, a programkészítésről, a rutin karbantartásról és az alapvető hibaelhárításról. A távdiagnosztika lehetővé teszi a problémák gyors megoldását bárhonnan. Az ütemezett szervizlátogatások hosszabb ideig megőrzik a gép teljesítményét. A műszaki csapatok segítséget nyújtanak a sorbeállításokban, a folyamatfejlesztésben vagy a kapacitásbővítésben a gyártás jelentős leállása nélkül. A globális szervizközpontok biztosítják az időben történő reagálást, bárhol is működnek a létesítmények. Ez a következetes partnerség segít a berendezéseket megbízható eszközökké alakítani, amelyek támogatják a hosszú távú hatékonyságot, az állandó teljesítményt és a gyártási műveletek fokozatos növekedését.

| Ügyfél-visszajelzés

Az ügyfelek rendszeresen dicsérik az ICT mérnököket tudásukért, felkészültségükért, valamint a telepítés és javítás gyors lebonyolításáért. Nagyra értékelik a folyamatos műszakok során forrasztással ellátott SMD pick and place gép megbízható sebességét és pontosságát. A biztonságos, professzionális csomagolás biztosítja, hogy a gépek sértetlenül megérkezzenek a nemzetközi szállítás után. A kérdésekre adott válaszok gyorsan, gyakran órákon belül megérkeznek, megelőzve a szükségtelen vonalleállásokat. Sokan megjegyzik, hogy a teljes rendszer felülmúlja az elvárásokat, tisztább táblákat állít elő kevesebb megszakítással. A bizalom a berendezések megbízható teljesítményéből és figyelmes, megbízható támogatásból épül fel. A gyárak az IKT-t szilárd partnernek tekintik, amely közvetlenül hozzájárul a gördülékenyebb, jobb minőségű termeléshez.

| Tanúsítványok és szabványok

A forrasztási modellekkel rendelkező SMD pick and place gép alapvető tanúsítvánnyal rendelkezik, beleértve a CE-t az európai biztonsági megfelelésért, az RoHS-t a környezetbarát anyagokért és az ISO9001-et a strukturált minőségirányításért. További szabadalmak védik a kulcsfontosságú innovációkat az elhelyezési fejekben, a látórendszerekben és a kapcsolódó technológiákban. Ezek a hitelesítő adatok megerősítik, hogy a berendezés megfelel a szigorú nemzetközi biztonsági, fenntarthatósági és állandó gyártási teljesítmény szabványoknak. A világszerte működő létesítmények úgy telepítik és üzemeltetik a gépeket, hogy biztosítsák, hogy a szabályozási követelmények továbbra is teljesüljenek. A tanúsítványok egyértelmű elkötelezettséget tükröznek a tartós, nagy teljesítményű rendszerek gyártása iránt, amelyek kompromisszumok nélkül igazodnak a globális elvárásokhoz.

| Az ICT vállalatról és a gyárról

Az ICT elkötelezett kutató-fejlesztő csapatokat tart fenn, amelyek az SMT és az elektronikai gyártóberendezések fejlesztésére összpontosítanak. A gyártás egy nagy, modern létesítményben zajlik, szigorú ellenőrzések minden szakaszában, a beérkező alkatrészektől a végső összeszerelésig. 2012 óta a cég gyorsan terjeszkedett, jelentős munkaerőt foglalkoztat, és nyolc fiókirodát hozott létre világszerte. Több mint 1600 ügyfelet szolgál ki több mint 72 országban átfogó megoldásokkal. Szigorú minőségirányítási rendszerek irányítanak minden folyamatot, biztosítva minden gép állandó megbízhatóságát és hosszú élettartamát. Az ICT teljes gyári szintű támogatást nyújt – a kezdeti rendszertervezéstől és a teljes körű szállítástól a folyamatos optimalizálásig és frissítésekig – segítve az elektronikai gyártókat abban, hogy globális szinten stabil, hatékony működést érjenek el.

| SMD Pick and Place Machine forrasztással

A forrasztásos SMD pick and place gép a modern SMT-vonalak stabil középpontját képezi, a felületi alkatrészeket gondosan és gyorsasággal szereli fel sokféle PCB-re. A JUKI modellek, mint például az RS sorozat, kiegyensúlyozott sokoldalúságot kínálnak a különböző méretű lapokhoz, míg az RX modellek kivételes teljesítményt biztosítanak korlátozott alapterületen. Minden gép egyenletes pontossággal helyezi el az apró chipeket, IC-ket és nagyobb alkatrészeket, így simán illeszkedik a nyomtatási, újraforrasztási és ellenőrzési szakaszok közé. A dizájn a gyakorlati hatékonyságot hangsúlyozza – a gyors átállások, a tiszta látórendszerek és a gyengéd kezelés, amely védi a táblákat. Az ICT teljes termelési rendszert épít ezek köré a gépek köré, a kezdeti elrendezéstől a folyamatos működésig. A gyárak támaszkodnak rájuk a LED-szalagok, az autóelektronika, a fogyasztói eszközök és egyebek esetében. Az eredmény egy megbízható napi teljesítmény, amely megfelel a minőségi követelményeknek, felesleges bonyolultság nélkül.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL megbízható moduláris rögzítők a mindennapi SMT igényekhez készültek. Az RS-1R 47 000 CPH optimumot ér el ±35 µm (Cpk ≥1) elhelyezési pontossággal, és kezeli az 50 × 50 mm-től 650 × 370 mm-ig terjedő méretű táblákat egyszeres befogással vagy akár 1 200 × 370 mm-es duplán. Az RS-1XL kiterjeszti a képességet 650×560 mm-es táblákra, így alkalmas szélesebb körű alkalmazásokhoz, például LED-összeállításokhoz. Mindkettő a Takumi fejet használja a 0201 metrikustól a 74 mm-es négyzet vagy 150 × 50 mm hosszú formájú alkatrészek kezelésére. Akár 112 adagolót támogatnak a hatékony átállás érdekében. A kompakt méretek egyszerű vonalintegrációt tesznek lehetővé, míg a látókamerák és az erővezérlés pontos, kíméletes elhelyezést biztosítanak. Ezek a modellek jól teljesítenek azokban a létesítményekben, amelyek rugalmasságot igényelnek a különböző gyártási sorozatok között, és állandó teljesítményt igényelnek hosszú órákon át.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és RX-8 a maximális termelékenységre összpontosít kis helyigény mellett. Az RX-7R párhuzamos fejekkel 75 000 CPH-t ér el, és 03015 chipet helyez el 25 mm-es négyzetig az 510 × 450 mm-es egysávos táblákra. Az RX-8 100 000 CPH optimumra fejlődik a P20 fej segítségével, amelyet a kis komponensek sűrű elhelyezésére terveztek nagy hangerő mellett. Mindkettő keskeny, 998 mm széles, így a legmagasabb négyzetméterenkénti elhelyezési arányt biztosít. Koaxiális világítással rendelkeznek az éles látás érdekében, alacsony ütésálló elhelyezéssel a táblák védelme érdekében, valamint valós idejű felügyelettel az állásidő csökkentése érdekében. A kétsávos opciók és a zökkenőmentes integráció az upstream és a downstream berendezésekkel javítja a vonal általános áramlását. Ezek a gépek megfelelnek a mobil eszközökön, LED szalagokon, autóipari modulokon és egyéb olyan termékeken végzett igényes munkáknak, ahol korlátozott a hely és az áteresztőképesség a legfontosabb.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videó egy vásárlót mutat be, aki bemutatja az autóipari tápegységek gyártására szánt teljes SMT- és DIP-vonalait. Az SMT rész a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a precíz pasztanyomtatás, és az SMD pick and place gép forrasztó szerelőelemekkel, nagy sebességgel, tiszta pontossággal. A táblák továbbhaladnak szállítószalagokon, többzónás visszafolyó forrasztáson, hűtőpuffereken, AOI ellenőrzésen és kirakodáson keresztül. A DIP-folyamat hullámforrasztást, táblafordítást, ICT-tesztelést és biztonságos kapcsolatokat foglal magában. A felvételek azt mutatják, hogy a gépek folyamatosan működnek, a táblák simán mozognak, és az elhelyezés végig pontos. Az ügyfél elmagyarázza, hogy a beállítás hogyan csökkenti a hibákat, tart fenn egyenletes ütemet, és hogyan biztosít az autóipari követelményeknek megfelelő minőséget. A leállások minimálisak maradnak a rendszeres termelési műszakok során, ami megbízható teljesítményt tesz lehetővé nap mint nap.

| Szerviz és képzési támogatás

Az ICT alapos támogatást nyújt az SMD pick and place géppel felszerelt teljes gyári sorokhoz, forrasztási és kapcsolódó berendezésekhez. Szakképzett mérnökök utaznak az ügyfelek telephelyére a pontos telepítés és a kezdeti üzembe helyezés érdekében. Részletes képzést nyújtanak a napi működésről, a programkészítésről, a rutin karbantartásról és az alapvető hibaelhárításról. A távdiagnosztika lehetővé teszi a problémák gyors megoldását bárhonnan. Az ütemezett szervizlátogatások hosszabb ideig megőrzik a gép teljesítményét. A műszaki csapatok segítséget nyújtanak a sorbeállításokban, a folyamatfejlesztésben vagy a kapacitásbővítésben a gyártás jelentős leállása nélkül. A globális szervizközpontok biztosítják az időben történő reagálást, bárhol is működnek a létesítmények. Ez a következetes partnerség segít a berendezéseket megbízható eszközökké alakítani, amelyek támogatják a hosszú távú hatékonyságot, az állandó teljesítményt és a gyártási műveletek fokozatos növekedését.

| Ügyfél-visszajelzés

Az ügyfelek rendszeresen dicsérik az ICT mérnököket tudásukért, felkészültségükért, valamint a telepítés és javítás gyors lebonyolításáért. Nagyra értékelik a folyamatos műszakok során forrasztással ellátott SMD pick and place gép megbízható sebességét és pontosságát. A biztonságos, professzionális csomagolás biztosítja, hogy a gépek sértetlenül megérkezzenek a nemzetközi szállítás után. A kérdésekre adott válaszok gyorsan, gyakran órákon belül megérkeznek, megelőzve a szükségtelen vonalleállásokat. Sokan megjegyzik, hogy a teljes rendszer felülmúlja az elvárásokat, tisztább táblákat állít elő kevesebb megszakítással. A bizalom a berendezések megbízható teljesítményéből és figyelmes, megbízható támogatásból épül fel. A gyárak az IKT-t szilárd partnernek tekintik, amely közvetlenül hozzájárul a gördülékenyebb, jobb minőségű termeléshez.

| Tanúsítványok és szabványok

A forrasztási modellekkel rendelkező SMD pick and place gép alapvető tanúsítvánnyal rendelkezik, beleértve a CE-t az európai biztonsági megfelelésért, az RoHS-t a környezetbarát anyagokért és az ISO9001-et a strukturált minőségirányításért. További szabadalmak védik a kulcsfontosságú innovációkat az elhelyezési fejekben, a látórendszerekben és a kapcsolódó technológiákban. Ezek a hitelesítő adatok megerősítik, hogy a berendezés megfelel a szigorú nemzetközi biztonsági, fenntarthatósági és állandó gyártási teljesítmény szabványoknak. A világszerte működő létesítmények úgy telepítik és üzemeltetik a gépeket, hogy biztosítsák, hogy a szabályozási követelmények továbbra is teljesüljenek. A tanúsítványok egyértelmű elkötelezettséget tükröznek a tartós, nagy teljesítményű rendszerek gyártása iránt, amelyek kompromisszumok nélkül igazodnak a globális elvárásokhoz.

| Az ICT vállalatról és a gyárról

Az ICT elkötelezett kutató-fejlesztő csapatokat tart fenn, amelyek az SMT és az elektronikai gyártóberendezések fejlesztésére összpontosítanak. A gyártás egy nagy, modern létesítményben zajlik, szigorú ellenőrzések minden szakaszában, a beérkező alkatrészektől a végső összeszerelésig. 2012 óta a cég gyorsan terjeszkedett, jelentős munkaerőt foglalkoztat, és nyolc fiókirodát hozott létre világszerte. Több mint 1600 ügyfelet szolgál ki több mint 72 országban átfogó megoldásokkal. Szigorú minőségirányítási rendszerek irányítanak minden folyamatot, biztosítva minden gép állandó megbízhatóságát és hosszú élettartamát. Az ICT teljes gyári szintű támogatást nyújt – a kezdeti rendszertervezéstől és a teljes körű szállítástól a folyamatos optimalizálásig és frissítésekig – segítve az elektronikai gyártókat abban, hogy globális szinten stabil, hatékony működést érjenek el.