I.C.T

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| Az SMT teljes sorozatú gyártás áttekintése

Az SMT teljes soros gyártása nem egyszerűen egymás mellé helyezett gépek gyűjteménye. Ez egy összehangolt gyártási rendszer, ahol minden folyamatlépést úgy terveztek, hogy támogassa a stabil teljesítményt, a kiszámítható minőséget és a hatékony napi működést. Sok gyár számára az igazi kihívást nem a berendezések vásárlása jelenti, hanem annak biztosítása, hogy a teljes SMT gyártósor zökkenőmentesen, egy egységként működjön. A jól megtervezett, teljesen automatikus SMT sor csökkenti a kézi kezelést, lerövidíti a gyártási ciklusokat, és kontroll alatt tartja a termék konzisztenciáját. Az ICT az elszigetelt gépek helyett a teljes megoldások építésére összpontosít, így az SMT Full Automatic Smd gyártósor menedzselhető, beállítható és bővíthető a termelési igények változásával. Ez a megközelítés segít a gyártóknak elmozdulni a kézi vagy félautomata összeszerelésről egy strukturáltabb és méretezhetőbb gyártási modellre.

| Jellemző

Teljes vonalkonfigurációs koncepció

Az SMT teljes soros gyártás értéke abban rejlik, hogy az egyes szakaszok hogyan támogatják a következőt. A fedélzeti berakodástól a végső kirakodásig a vonalat folyamatos áramlásként tervezik, nem pedig független állomásokként. Ez a megközelítés csökkenti a várakozási időt a folyamatok között, és elkerüli a rejtett szűk keresztmetszeteket, amelyek gyakran a rosszul illeszkedő sorokban jelennek meg. Az ICT az SMT gyártósort a valós termékkövetelményekből kiindulva tervezi, nem egy rögzített sablonból. A vonalhossz, az elrendezés alakja, a puffer kialakítása és az átviteli logika a gyári térhez és a gyártási ritmushoz igazodik. Az eredmény egy teljesen automatikus SMT-sor, amelynek működése természetes, könnyen felügyelhető és stabil a hosszú távú gyártási nyomás alatt is, még akkor is, ha a termékmodellek vagy a tételek mérete megváltozik.

Nyomtatási rendszer és folyamatstabilitás

Bármely SMT Full Automatic Smd gyártósoron a nyomtatási folyamat megalapozza az összes következő lépést. Ahelyett, hogy a nyomtatást önálló gépként kezelné, az ICT integrálja a teljes vonalritmusba. A táblaátvitel, az igazítás és a downstream handover mind szinkronban vannak, hogy elkerüljék a stop-and-go működést. Ez segít megőrizni a forrasztópaszta állandó minőségét a hosszú gyártási folyamatok során. A nyomtatási részt a gyors sabloncserére és az egyszerű napi tisztításra is tervezték, így a kezelők hosszú megszakítások nélkül tudják mozgatni a vonalat. Azáltal, hogy a nyomtatási sebesség helyett a folyamat folytonosságára összpontosít, az SMT gyártósor kiszámíthatóbb kimenetet ér el, és csökkenti a minőségi ingadozások kockázatát, amelyeket az instabil upstream körülmények okoznak.

Elhelyezési rendszer és gyártási rugalmasság

Az elhelyezés olyan hely, ahol a gyorsaságot és a pontosságot egyensúlyban kell tartani a termékek sokféleségével. Az SMT teljes soros gyártása során az elhelyezési szakasz nem csak a csúcsteljesítményhez van konfigurálva, hanem a valós termékváltoztatásokhoz is. Az ICT úgy alakítja ki az elhelyezési rendszert, hogy képes kezelni a különböző komponenstípusokat, táblaméreteket és gyártási keverékeket anélkül, hogy bonyolult újrakonfigurálást kényszerítene. Az adagolókezelést, az alkatrészellátási logikát és a vonali kommunikációt a zökkenőmentes átállás támogatására tervezték. Ezáltal a teljesen automata SMT sorozat alkalmas mind a stabil tömeggyártásra, mind a vegyes modellgyártásra. Az SMT Full Automatic Smd gyártósor a napi hatékonyságra, a stabil hozamra és a kiszámítható tervezésre van optimalizálva, ahelyett, hogy csak a gyorsasági számokat keresné.

Reflow rendszer és termikus folyamatvezérlés

Az újrafolyamat az a szakasz, ahol az összes korábbi munka megerősítésre kerül, vagy elveszett. Az SMT gyártósoron a termikus stabilitás és az ismételhetőség többet jelent, mint az elméleti csúcshőmérséklet-teljesítmény. Az ICT integrálja a reflow rendszert a vonalba, a következetes szállításra, a stabil fűtési zónákra és a sütő előtti és utáni zökkenőmentes deszkakezelésre összpontosítva. A teljesen automatikus SMT vonalat úgy tervezték, hogy a táblák torlódás vagy szükségtelen várakozás nélkül lépjenek be és lépjenek ki az újrafolyó szakaszból. Ez csökkenti a táblák közötti hőingadozást, és segít megőrizni a forrasztási kötések konzisztenciáját. Idővel ez a megközelítés megkönnyíti az SMT teljes soros gyártás irányítását, dokumentálását és a folyamathatárokon belül tartását.

Ellenőrzési és minőség-ellenőrzési integráció

Az ellenőrzést nem külön ellenőrző pontként kezelik, hanem visszacsatolási mechanizmusként az SMT Full Automatic Smd gyártósoron belül. Ahelyett, hogy csak a hibákat keresnénk, az ellenőrző szakaszt a folyamatfejlesztés és a napi beállítás irányítására használják. Az adatáramlást, a kártyakövetést és a vonal visszacsatolását a kezdeti vonaltervezés során figyelembe veszik. Ez lehetővé teszi a kezelők és mérnökök számára, hogy gyorsan megtalálják a problémák forrását, ahelyett, hogy csak a hibás táblákat válogatnák ki. Az SMT gyártósor logikájába történő ellenőrzés beágyazásával a teljesen automatikus SMT sor önkorrekciós rendszerré válik, nem pedig egyszerű összeszerelési láncolattá. Ez jelentősen javítja a hosszú távú stabilitást és csökkenti a minőségi problémák költségeit.

| Specifikáció

| Kategória | Projektek | Részletek |

|---|---|---|

| Gyári elrendezési követelmények | Gyári levegőáramkör elrendezése | Használjon gyári levegőforrást vagy külön olajmentes sűrített levegős gépet. A nyomásnak 7 kg/cm²-nél nagyobbnak kell lennie. |

| Gyári elektromos elrendezés | Egyfázisú AC220 (220±10%, 50/60Hz) Háromfázisú AC 380V (380±10%, 50/60Hz) | |

| Gyári kipufogóelrendezés | A kipufogócsatorna minimális áramlási sebessége 500 köbláb/perc (14,15 m³/perc) | |

| Gyári világítás elrendezése | A gyárilag ideális megvilágítás 800-1200LUX, de legalább 300LUX. | |

| Gyári hőmérséklet elrendezés | A gyártóműhely környezeti hőmérséklete 23±3°C, általában 17-28°C, a relatív páratartalom 45-70% RH. | |

| Anyag előkészítés | BOM lista | Sorolja fel a PCBA gyártósor összeszereléséhez szükséges összes alkatrészt és mennyiséget. |

| CAD fájl | Digitális tervfájl a NYÁK-elrendezés és a gépbeállítás megtervezéséhez. | |

| Gerber fájl | Szabványos fájl PCB-gyártáshoz és nyomtatási sablonhoz. | |

| Forrasztópaszta | A párnákra felvitt anyag, mielőtt az alkatrészeket a nyomtatóba helyezné. | |

| SMD komponensek anyagai | Felületre szerelhető alkatrészek, például forgácsok és ellenállások elhelyezéshez. | |

| Ipari alkohol | Táblák és sablonok tisztítására szolgál a beállítási folyamat során. | |

| Összekötő öv | Szalag az adagolótekercsek csatlakoztatásához a zsinór megállítása nélkül. | |

| Stencil | Fémlemez lyukakkal a forrasztópaszta pontos nyomtatásához. |

| SMT vonali berendezések listája

Az IKT valódi kiváló minőségű PCBA gyártósort készít. A vákuumrakodó tisztítja a táblát. Az automatikus nyomtató beilleszti a megfelelő helyre. Placer set chip true. Sok zóna reflow forrasztás kemény. A jó AOI mindent rossznak talál. A vonal legyen feszes. Magas hozam. Költség alacsony. Nincs játék. Tedd a kemény munka autó egészségügyi fény. A tábla készen áll a való világra. Teljesen visszamentünk.

| Terméknév | Cél az SMT vonalban |

|---|---|

| PCB rakodó | A csupasz PCB-ket automatikusan betölti a vonalra. |

| Forrasztott paszta nyomtató | A forrasztópasztát pontosan nyomtatja a nyomtatott áramköri lapokra. |

| Pick and Place Machine | Pontosan rögzíti az alkatrészeket a PCB-kre. |

| Újracsomagolási sütő | Megolvasztja a forraszt, hogy szilárd kötéseket hozzon létre. |

| AOI gép | Megvizsgálja a forrasztási kötéseket és az elhelyezési hibákat. |

| SPI gép | Ellenőrzi a forrasztópaszta magasságát és minőségét. |

| Nyomkövethetőség | Rögzíti és nyomon követi a gyártási adatokat: lézeres jelölőgép / címketartó / tintasugaras nyomtató |

| SMT tisztítógép | PCB-k, sablonok, szerelvények, fúvókák stb. tisztítására használható. |

| Lézeres NYÁK-irányító gép | Vágja a PCBA-t a végtermékbe |

| Ügyfélprojekt eset

Az egyik tengerentúli projektben az ICT egy komplett SMT gyártósort szállított konform bevonatsorral együtt a repülőgép utasüléseiben használt USB töltőmodulokat gyártó gyártó számára. Nemcsak a kapacitásépítés volt a cél, hanem egy stabil és nyomon követhető gyártási folyamat kialakítása, amely alkalmas a nagy megbízhatóságú elektronikára. A megoldás egyetlen koordinált rendszerben egyesítette az automatikus nyomtatást, a nagy sebességű elhelyezést, a zökkenőmentes táblaátvitelt, az ellenőrzött újrafolyást, a bevonatot és a keményedést. Az ICT mérnökök a helyszínen dolgoztak az ügyfél csapatával, hogy a vonalat igazítsák valós termelési szokásaikhoz és minőségi elvárásaikhoz. Miután a vonal teljesen üzemelt, az ügyfél sokkal szervezettebb munkafolyamatot, tisztább folyamatvezérlést és kiszámíthatóbb teljesítményt ért el ehhez az igényes légiközlekedési alkalmazáshoz.

| Globális szolgáltatás és képzés támogatása

Az ICT számára az SMT teljes soros gyártás leszállítása nem a projekt vége, hanem a hosszú távú együttműködés kezdete. A szolgáltatási koncepció arra összpontosít, hogy segítse az ügyfeleket a teljes automatikus SMT-vonal használatában, ahelyett, hogy csak birtokolnák azt. A szerelési útmutatástól a kezelői képzésig és a folyamathangolásig a műszaki csapat együttműködik az ügyféllel, hogy bizalmat építsen a napi működésbe. A cél az, hogy az SMT gyártósort a helyi csapat érthetővé, irányíthatóvá és karbantarthatóvá tegye. Amikor a termelési modellek megváltoznak, vagy a kapacitást növelni kell, az IKT támogatja a sorkiigazítást és a bővítés tervezését is. Ez a szolgáltatási filozófia segít az ügyfeleknek megvédeni befektetéseiket, és az SMT Full Automatic Smd gyártósort folyamatosan teljesíteni.

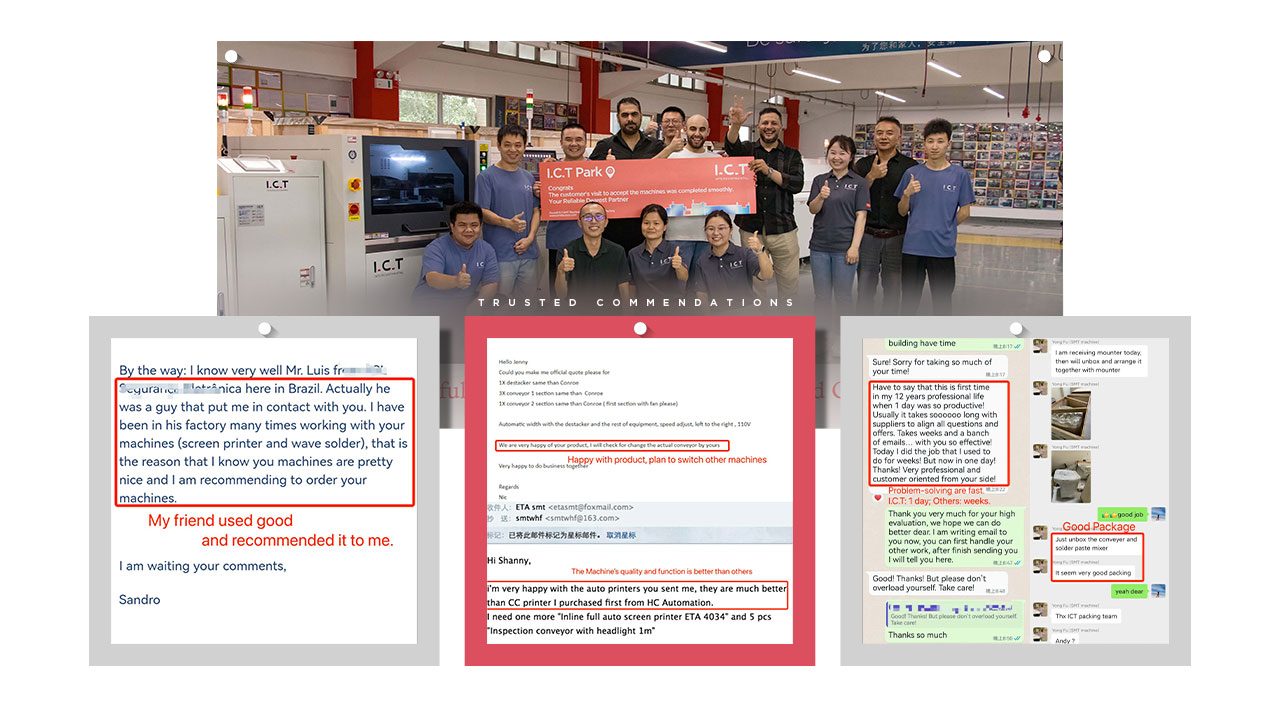

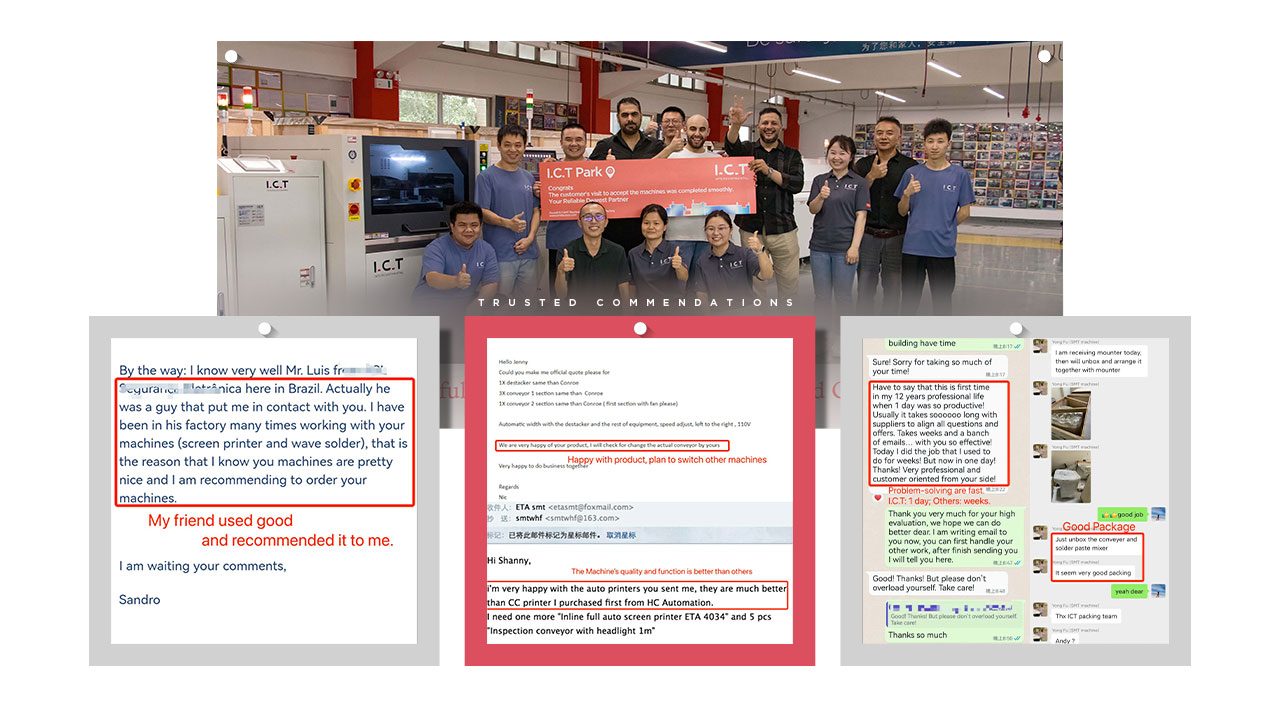

| Vásárlói visszajelzések és piaci válaszok

Azok az ügyfelek, akik a teljes SMT teljes soros gyártást alkalmazzák, gyakran észreveszik az egyszerű kimeneti számokon túlmutató változásokat. Sokan arról számolnak be, hogy a napi tervezés könnyebbé válik, a termelési értekezletek koncentráltabbak, a problémaelemzés pedig adatközpontúbbá válik. Mivel a teljesen automatikus SMT vonalat rendszerként tervezték, a kezelők kevesebb időt töltenek a tűzoltással és több időt töltenek a szabványos eljárások követésével. A menedzsment számára az SMT gyártósor kiszámíthatóbbá válik mind kapacitásban, mind minőségben. Ezt az elmozdulást a reaktív működésről a strukturált működésre gyakran tekintik az egyik legértékesebb eredménynek. Idővel az SMT Full Automatic Smd gyártósor segít fegyelmezettebb gyártási kultúra kialakításában, nem csak gyorsabb összeszerelési folyamatban.

| Tanúsítványok és szabványok

A jól megtervezett SMT teljes soros gyártásnak illeszkednie kell a gyár minőség- és irányítási rendszerébe, nem pedig ellene kell működnie. Az ICT a dokumentációt, a nyomon követhetőséget és a folyamatstabilitást szem előtt tartva építi megoldásait. A teljesen automatikus SMT vonal integrálható a meglévő minőségbiztosítási rendszerekbe, és támogatja a szabványos működési eljárásokat, karbantartási terveket és folyamatnyilvántartásokat. Ez megkönnyíti a gyárak számára, hogy átmenjenek a belső és külső auditokon, és következetes ellenőrzés alatt tartsák termelésüket. Ahelyett, hogy fekete doboz lenne, az SMT gyártósor átlátható és kezelhető eszközzé válik. Ez a strukturált megközelítés különösen fontos a szigorú minőségi és megbízhatósági követelményeket támasztó iparágakban dolgozó ügyfelek számára.

| Az ICT vállalatról és a gyárról

Az ICT célja, hogy teljes gyártási megoldásokat kínáljon, nem pedig elszigetelt berendezéseket. A vállalat arra összpontosít, hogy segítse ügyfeleit stabil, hatékony és méretezhető SMT teljes soros gyártási rendszerek kiépítésében, valós gyári körülmények alapján. A különböző iparágakban és alkalmazási forgatókönyvekben szerzett tapasztalattal az ICT tisztában van azzal, hogy minden SMT gyártósornak egyensúlyban kell lennie a hely, a kapacitás, a terméktípus és a jövőbeli tervek között. A berendezés-ellátáson túl az ICT globális műszaki támogatást, folyamatirányítást és hosszú távú szolgáltatási együttműködést biztosít. Ez lehetővé teszi az ügyfelek számára, hogy ne csak sikeresen indítsák el teljesen automatikus SMT-vonalukat, hanem folytassák annak fejlesztését és bővítését, ahogy üzletük növekszik és termékstratégiáik fejlődnek.

| Az SMT teljes sorozatú gyártás áttekintése

Az SMT teljes soros gyártása nem egyszerűen egymás mellé helyezett gépek gyűjteménye. Ez egy összehangolt gyártási rendszer, ahol minden folyamatlépést úgy terveztek, hogy támogassa a stabil teljesítményt, a kiszámítható minőséget és a hatékony napi működést. Sok gyár számára az igazi kihívást nem a berendezések vásárlása jelenti, hanem annak biztosítása, hogy a teljes SMT gyártósor zökkenőmentesen, egy egységként működjön. A jól megtervezett, teljesen automatikus SMT sor csökkenti a kézi kezelést, lerövidíti a gyártási ciklusokat, és kontroll alatt tartja a termék konzisztenciáját. Az ICT az elszigetelt gépek helyett a teljes megoldások építésére összpontosít, így az SMT Full Automatic Smd gyártósor menedzselhető, beállítható és bővíthető a termelési igények változásával. Ez a megközelítés segít a gyártóknak elmozdulni a kézi vagy félautomata összeszerelésről egy strukturáltabb és méretezhetőbb gyártási modellre.

| Jellemző

Teljes vonalkonfigurációs koncepció

Az SMT teljes soros gyártás értéke abban rejlik, hogy az egyes szakaszok hogyan támogatják a következőt. A fedélzeti berakodástól a végső kirakodásig a vonalat folyamatos áramlásként tervezik, nem pedig független állomásokként. Ez a megközelítés csökkenti a várakozási időt a folyamatok között, és elkerüli a rejtett szűk keresztmetszeteket, amelyek gyakran a rosszul illeszkedő sorokban jelennek meg. Az ICT az SMT gyártósort a valós termékkövetelményekből kiindulva tervezi, nem egy rögzített sablonból. A vonalhossz, az elrendezés alakja, a puffer kialakítása és az átviteli logika a gyári térhez és a gyártási ritmushoz igazodik. Az eredmény egy teljesen automatikus SMT-sor, amelynek működése természetes, könnyen felügyelhető és stabil a hosszú távú gyártási nyomás alatt is, még akkor is, ha a termékmodellek vagy a tételek mérete megváltozik.

Nyomtatási rendszer és folyamatstabilitás

Bármely SMT Full Automatic Smd gyártósoron a nyomtatási folyamat megalapozza az összes következő lépést. Ahelyett, hogy a nyomtatást önálló gépként kezelné, az ICT integrálja a teljes vonalritmusba. A táblaátvitel, az igazítás és a downstream handover mind szinkronban vannak, hogy elkerüljék a stop-and-go működést. Ez segít megőrizni a forrasztópaszta állandó minőségét a hosszú gyártási folyamatok során. A nyomtatási részt a gyors sabloncserére és az egyszerű napi tisztításra is tervezték, így a kezelők hosszú megszakítások nélkül tudják mozgatni a vonalat. Azáltal, hogy a nyomtatási sebesség helyett a folyamat folytonosságára összpontosít, az SMT gyártósor kiszámíthatóbb kimenetet ér el, és csökkenti a minőségi ingadozások kockázatát, amelyeket az instabil upstream körülmények okoznak.

Elhelyezési rendszer és gyártási rugalmasság

Az elhelyezés olyan hely, ahol a gyorsaságot és a pontosságot egyensúlyban kell tartani a termékek sokféleségével. Az SMT teljes soros gyártása során az elhelyezési szakasz nem csak a csúcsteljesítményhez van konfigurálva, hanem a valós termékváltoztatásokhoz is. Az ICT úgy alakítja ki az elhelyezési rendszert, hogy képes kezelni a különböző komponenstípusokat, táblaméreteket és gyártási keverékeket anélkül, hogy bonyolult újrakonfigurálást kényszerítene. Az adagolókezelést, az alkatrészellátási logikát és a vonali kommunikációt a zökkenőmentes átállás támogatására tervezték. Ezáltal a teljesen automata SMT sorozat alkalmas mind a stabil tömeggyártásra, mind a vegyes modellgyártásra. Az SMT Full Automatic Smd gyártósor a napi hatékonyságra, a stabil hozamra és a kiszámítható tervezésre van optimalizálva, ahelyett, hogy csak a gyorsasági számokat keresné.

Reflow rendszer és termikus folyamatvezérlés

Az újrafolyamat az a szakasz, ahol az összes korábbi munka megerősítésre kerül, vagy elveszett. Az SMT gyártósoron a termikus stabilitás és az ismételhetőség többet jelent, mint az elméleti csúcshőmérséklet-teljesítmény. Az ICT integrálja a reflow rendszert a vonalba, a következetes szállításra, a stabil fűtési zónákra és a sütő előtti és utáni zökkenőmentes deszkakezelésre összpontosítva. A teljesen automatikus SMT vonalat úgy tervezték, hogy a táblák torlódás vagy szükségtelen várakozás nélkül lépjenek be és lépjenek ki az újrafolyó szakaszból. Ez csökkenti a táblák közötti hőingadozást, és segít megőrizni a forrasztási kötések konzisztenciáját. Idővel ez a megközelítés megkönnyíti az SMT teljes soros gyártás irányítását, dokumentálását és a folyamathatárokon belül tartását.

Ellenőrzési és minőség-ellenőrzési integráció

Az ellenőrzést nem külön ellenőrző pontként kezelik, hanem visszacsatolási mechanizmusként az SMT Full Automatic Smd gyártósoron belül. Ahelyett, hogy csak a hibákat keresnénk, az ellenőrző szakaszt a folyamatfejlesztés és a napi beállítás irányítására használják. Az adatáramlást, a kártyakövetést és a vonal visszacsatolását a kezdeti vonaltervezés során figyelembe veszik. Ez lehetővé teszi a kezelők és mérnökök számára, hogy gyorsan megtalálják a problémák forrását, ahelyett, hogy csak a hibás táblákat válogatnák ki. Az SMT gyártósor logikájába történő ellenőrzés beágyazásával a teljesen automatikus SMT sor önkorrekciós rendszerré válik, nem pedig egyszerű összeszerelési láncolattá. Ez jelentősen javítja a hosszú távú stabilitást és csökkenti a minőségi problémák költségeit.

| Specifikáció

| Kategória | Projektek | Részletek |

|---|---|---|

| Gyári elrendezési követelmények | Gyári levegőáramkör elrendezése | Használjon gyári levegőforrást vagy külön olajmentes sűrített levegős gépet. A nyomásnak 7 kg/cm²-nél nagyobbnak kell lennie. |

| Gyári elektromos elrendezés | Egyfázisú AC220 (220±10%, 50/60Hz) Háromfázisú AC 380V (380±10%, 50/60Hz) | |

| Gyári kipufogóelrendezés | A kipufogócsatorna minimális áramlási sebessége 500 köbláb/perc (14,15 m³/perc) | |

| Gyári világítás elrendezése | A gyárilag ideális megvilágítás 800-1200LUX, de legalább 300LUX. | |

| Gyári hőmérséklet elrendezés | A gyártóműhely környezeti hőmérséklete 23±3°C, általában 17-28°C, a relatív páratartalom 45-70% RH. | |

| Anyag előkészítés | BOM lista | Sorolja fel a PCBA gyártósor összeszereléséhez szükséges összes alkatrészt és mennyiséget. |

| CAD fájl | Digitális tervfájl a NYÁK-elrendezés és a gépbeállítás megtervezéséhez. | |

| Gerber fájl | Szabványos fájl PCB-gyártáshoz és nyomtatási sablonhoz. | |

| Forrasztópaszta | A párnákra felvitt anyag, mielőtt az alkatrészeket a nyomtatóba helyezné. | |

| SMD komponensek anyagai | Felületre szerelhető alkatrészek, például forgácsok és ellenállások elhelyezéshez. | |

| Ipari alkohol | Táblák és sablonok tisztítására szolgál a beállítási folyamat során. | |

| Összekötő öv | Szalag az adagolótekercsek csatlakoztatásához a zsinór megállítása nélkül. | |

| Stencil | Fémlemez lyukakkal a forrasztópaszta pontos nyomtatásához. |

| SMT vonali berendezések listája

Az IKT valódi kiváló minőségű PCBA gyártósort készít. A vákuumrakodó tisztítja a táblát. Az automatikus nyomtató beilleszti a megfelelő helyre. Placer set chip true. Sok zóna reflow forrasztás kemény. A jó AOI mindent rossznak talál. A vonal legyen feszes. Magas hozam. Költség alacsony. Nincs játék. Tedd a kemény munka autó egészségügyi fény. A tábla készen áll a való világra. Teljesen visszamentünk.

| Terméknév | Cél az SMT vonalban |

|---|---|

| PCB rakodó | A csupasz PCB-ket automatikusan betölti a vonalra. |

| Forrasztott paszta nyomtató | A forrasztópasztát pontosan nyomtatja a nyomtatott áramköri lapokra. |

| Pick and Place Machine | Pontosan rögzíti az alkatrészeket a PCB-kre. |

| Újracsomagolási sütő | Megolvasztja a forraszt, hogy szilárd kötéseket hozzon létre. |

| AOI gép | Megvizsgálja a forrasztási kötéseket és az elhelyezési hibákat. |

| SPI gép | Ellenőrzi a forrasztópaszta magasságát és minőségét. |

| Nyomkövethetőség | Rögzíti és nyomon követi a gyártási adatokat: lézeres jelölőgép / címketartó / tintasugaras nyomtató |

| SMT tisztítógép | PCB-k, sablonok, szerelvények, fúvókák stb. tisztítására használható. |

| Lézeres NYÁK-irányító gép | Vágja a PCBA-t a végtermékbe |

| Ügyfélprojekt eset

Az egyik tengerentúli projektben az ICT egy komplett SMT gyártósort szállított konform bevonatsorral együtt a repülőgép utasüléseiben használt USB töltőmodulokat gyártó gyártó számára. Nemcsak a kapacitásépítés volt a cél, hanem egy stabil és nyomon követhető gyártási folyamat kialakítása, amely alkalmas a nagy megbízhatóságú elektronikára. A megoldás egyetlen koordinált rendszerben egyesítette az automatikus nyomtatást, a nagy sebességű elhelyezést, a zökkenőmentes táblaátvitelt, az ellenőrzött újrafolyást, a bevonatot és a keményedést. Az ICT mérnökök a helyszínen dolgoztak az ügyfél csapatával, hogy a vonalat igazítsák valós termelési szokásaikhoz és minőségi elvárásaikhoz. Miután a vonal teljesen üzemelt, az ügyfél sokkal szervezettebb munkafolyamatot, tisztább folyamatvezérlést és kiszámíthatóbb teljesítményt ért el ehhez az igényes légiközlekedési alkalmazáshoz.

| Globális szolgáltatás és képzés támogatása

Az ICT számára az SMT teljes soros gyártás leszállítása nem a projekt vége, hanem a hosszú távú együttműködés kezdete. A szolgáltatási koncepció arra összpontosít, hogy segítse az ügyfeleket a teljes automatikus SMT-vonal használatában, ahelyett, hogy csak birtokolnák azt. A szerelési útmutatástól a kezelői képzésig és a folyamathangolásig a műszaki csapat együttműködik az ügyféllel, hogy bizalmat építsen a napi működésbe. A cél az, hogy az SMT gyártósort a helyi csapat érthetővé, irányíthatóvá és karbantarthatóvá tegye. Amikor a termelési modellek megváltoznak, vagy a kapacitást növelni kell, az IKT támogatja a sorkiigazítást és a bővítés tervezését is. Ez a szolgáltatási filozófia segít az ügyfeleknek megvédeni befektetéseiket, és az SMT Full Automatic Smd gyártósort folyamatosan teljesíteni.

| Vásárlói visszajelzések és piaci válaszok

Azok az ügyfelek, akik a teljes SMT teljes soros gyártást alkalmazzák, gyakran észreveszik az egyszerű kimeneti számokon túlmutató változásokat. Sokan arról számolnak be, hogy a napi tervezés könnyebbé válik, a termelési értekezletek koncentráltabbak, a problémaelemzés pedig adatközpontúbbá válik. Mivel a teljesen automatikus SMT vonalat rendszerként tervezték, a kezelők kevesebb időt töltenek a tűzoltással és több időt töltenek a szabványos eljárások követésével. A menedzsment számára az SMT gyártósor kiszámíthatóbbá válik mind kapacitásban, mind minőségben. Ezt az elmozdulást a reaktív működésről a strukturált működésre gyakran tekintik az egyik legértékesebb eredménynek. Idővel az SMT Full Automatic Smd gyártósor segít fegyelmezettebb gyártási kultúra kialakításában, nem csak gyorsabb összeszerelési folyamatban.

| Tanúsítványok és szabványok

A jól megtervezett SMT teljes soros gyártásnak illeszkednie kell a gyár minőség- és irányítási rendszerébe, nem pedig ellene kell működnie. Az ICT a dokumentációt, a nyomon követhetőséget és a folyamatstabilitást szem előtt tartva építi megoldásait. A teljesen automatikus SMT vonal integrálható a meglévő minőségbiztosítási rendszerekbe, és támogatja a szabványos működési eljárásokat, karbantartási terveket és folyamatnyilvántartásokat. Ez megkönnyíti a gyárak számára, hogy átmenjenek a belső és külső auditokon, és következetes ellenőrzés alatt tartsák termelésüket. Ahelyett, hogy fekete doboz lenne, az SMT gyártósor átlátható és kezelhető eszközzé válik. Ez a strukturált megközelítés különösen fontos a szigorú minőségi és megbízhatósági követelményeket támasztó iparágakban dolgozó ügyfelek számára.

| Az ICT vállalatról és a gyárról

Az ICT célja, hogy teljes gyártási megoldásokat kínáljon, nem pedig elszigetelt berendezéseket. A vállalat arra összpontosít, hogy segítse ügyfeleit stabil, hatékony és méretezhető SMT teljes soros gyártási rendszerek kiépítésében, valós gyári körülmények alapján. A különböző iparágakban és alkalmazási forgatókönyvekben szerzett tapasztalattal az ICT tisztában van azzal, hogy minden SMT gyártósornak egyensúlyban kell lennie a hely, a kapacitás, a terméktípus és a jövőbeli tervek között. A berendezés-ellátáson túl az ICT globális műszaki támogatást, folyamatirányítást és hosszú távú szolgáltatási együttműködést biztosít. Ez lehetővé teszi az ügyfelek számára, hogy ne csak sikeresen indítsák el teljesen automatikus SMT-vonalukat, hanem folytassák annak fejlesztését és bővítését, ahogy üzletük növekszik és termékstratégiáik fejlődnek.