RX-7R

JUKI

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| JUKI LED SMD SMT Pick and Place Machine

A JUKI LED SMD SMT pick and place gép az SMT gyártósorok fő állomásaként működik, ahol egyenletes sebességgel és pontossággal rögzíti a felületi alkatrészeket a PCB-kre. Az RS sorozatú modellek kiegyensúlyozott teljesítményt biztosítanak a különböző méretű lapokhoz, míg az RX sorozatú modellek nagyon nagy teljesítményt érnek el korlátozott helyen. Ezek a gépek pontosan helyezik el az apró chipeket, IC-ket és nagyobb alkatrészeket, közvetlenül összekapcsolva a pasztanyomtatással, az újrafolyó forrasztással, az AOI-ellenőrzéssel és a szállítószalag-rendszerekkel, így teljes, hatékony vonalakat alkotnak. Támogatják a LED-szalagok gyártását, az autóelektronikát, a bártelefonokat és az általános nyomtatott áramköri munkákat. Az ICT teljes gyári beállításokat tervez körülöttük, kezeli a tervezést, a telepítést és a folyamatos módosításokat. A hangsúly továbbra is a gyakorlati eredményeken van – állandó áteresztőképesség, alacsony hibák és zökkenőmentes működés, amely megfelel a valós gyártási igényeknek.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL praktikus, univerzális rögzítőket képvisel, amelyeket a szabványos SMT követelményekhez terveztek. Az RS-1R optimálisan 47 000 CPH-on működik, ±35 µm (Cpk ≥1) elhelyezési pontossággal, és 50×50 mm-től 650×370 mm-ig terjedő táblákat fogad el egyszeres befogással, vagy 1200×370 mm-ig kettős rögzítéssel. Az RS-1XL 650×560 mm-re bővíti a tábla szélességét, alkalmas nagyobb LED panelekhez és hasonló munkákhoz. Mindkettő a Takumi fejet használja a 0201-es metrikustól a 74 mm-es négyzetméterig vagy a 150 × 50 mm hosszúságig terjedő alkatrészek kezelésére. Maximum 112 adagolót támogatnak, lehetővé téve a gyors munkaváltást. A kompakt felépítés megkönnyíti a meglévő vonalakba való integrálást, míg a látórendszerek és az erőszabályozás pontos és gondos elhelyezést biztosítanak. Ezek a modellek hatékonyan teljesítenek olyan műveletekben, amelyek változatos termelést igényelnek, és megbízható napi teljesítményt igényelnek.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és az RX-8 a maximális termelékenységet hangsúlyozza a korlátozott hely mellett. Az RX-7R 75 000 CPH teljesítményt biztosít párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 100 000 CPH optimumot ér el a P20 fejen keresztül, amelyet a nagy mennyiségű, kis komponensekből álló sűrű összeszereléshez optimalizáltak. Mindkét modell keskeny, 998 mm széles, így a legjobb négyzetméterenkénti elhelyezési arányt kínálja. Tartalmazzák a koaxiális világítást a precíz felismerés érdekében, az alacsony ütésű elhelyezést a kártyafeszültség elkerülése érdekében, valamint a felügyeleti funkciókat az üresjáratok csökkentése érdekében. A kétsávos képesség és az adatintegráció más berendezésekkel javítja a vonal teljesítményét. Ezek a gépek alkalmasak LED-szalagok, mobil eszközök, autóalkatrészek és hasonló termékek intenzív gyártására, ahol korlátozott az alapterület és nagy a kibocsátási mennyiség.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videón egy ügyfél elmagyarázza az autóipari tápegységek gyártásához használt teljes SMT és DIP gyártósorait. Az SMT folyamat a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a pontos pasztanyomtatás, és a JUKI LED SMD SMT gyorsan és helyesen kiválasztja és elhelyezi a gépre szerelhető alkatrészeket. A táblák szállítószalagokon keresztül haladnak a többzónás újrafolyós forrasztáshoz, a hűtőpufferekhez, az AOI ellenőrzéshez és a kirakodáshoz. A DIP szekció hullámforrasztást, táblafordítást, ICT tesztelést és megbízható csatlakozásokat tartalmaz. A felvételek a gép egyenletes működését, a tábla egyenletes mozgását és a pontos elhelyezést mutatják be minden lépésnél. Az ügyfél kiemeli a csökkent hibákat, a gyártási sebesség fenntartását és az autóipari előírásoknak megfelelő minőséget. Az állásidő alacsony marad a normál műszakok alatt, ami megbízható teljesítményt tesz lehetővé hosszabb ideig.

| Szerviz és képzési támogatás

Az ICT teljes körű, gyakorlati támogatást nyújt a JUKI LED SMD SMT pick and place gépegységeket és kapcsolódó berendezéseket magában foglaló komplett gyári gyártási rendszerekhez. A mérnökök a helyszínen elvégzik a telepítési és indítási eljárásokat. Strukturált képzési programokat folytatnak, amelyek kiterjednek a napi műveletekre, a programfejlesztésre, a megelőző karbantartásra és a kezdeti hibaelhárításra. A távoli diagnosztikai eszközök gyors problémamegoldást tesznek lehetővé bárhonnan. Az ütemezett szerviz hosszú ideig fenntartja a berendezés hatékonyságát. A műszaki személyzet hosszabb gyártási leállás nélkül nyújt segítséget a sor módosításában, a hatékonyság javításában vagy a kapacitásbővítésben. A világszerte működő szervizközpontok gyors segítséget garantálnak, függetlenül az ügyfél tartózkodási helyétől. Ez az átfogó megközelítés biztosítja, hogy a berendezések a szélesebb körű gyártási műveletek megbízható összetevőjeként működjenek, támogatva az állandó eredményeket és a működési stabilitást.

| Ügyfél-visszajelzés

Az ügyfelek gyakran felfigyelnek az ICT-mérnökök szakértelmére és felkészültségére a telepítési és szerviztevékenység során. Nagyra értékelik a JUKI LED SMD SMT egyenletes sebességét és pontosságát a rendszeres gyártás során. A gondos csomagolás és a biztonságos szállítás azt eredményezi, hogy a gépek tökéletes állapotban érkeznek meg. A megkeresésekre adott válaszok azonnal megérkeznek, minimalizálva az esetleges állásidőt. Sokan azt jelzik, hogy az általános rendszer a kezdeti várakozásoknál jobban teljesít, jobb hozamokkal és csökkentett üzemzavarokkal. A magabiztosság a megbízható gépezetből fakad, amely érzékeny, megbízható támogatással párosul. A gyárak az IKT-t megbízható együttműködőnek tekintik a hatékony, jó minőségű gyártási folyamatok megvalósításában.

| Tanúsítványok és szabványok

A JUKI LED SMD SMT pick and place gépmodellek olyan szabványos tanúsítványokat tartalmaznak, mint a CE az európai biztonsági követelményekre, az RoHS a korlátozott veszélyes anyagokra és az ISO9001 a minőségirányítási rendszerekre. Több szabadalom lefedi az elhelyezési mechanizmusok, látórendszerek és kapcsolódó alkatrészek alapvető technológiáit. Ezek a tanúsítványok igazolják az üzembiztonságra, a környezetvédelmi felelősségvállalásra és a gyártási következetességre vonatkozó nemzetközi szabványoknak való megfelelést. A létesítmények világszerte telepítik és használják a berendezéseket, biztosítva a szabályozási kötelezettségek betartását. A tanúsítványok azt tükrözik, hogy tudatos hangsúlyt fektetnek a tartós, nagy teljesítményű rendszerek előállítására, amelyek megfelelnek a világ iparági kritériumainak.

| Az ICT vállalatról és a gyárról

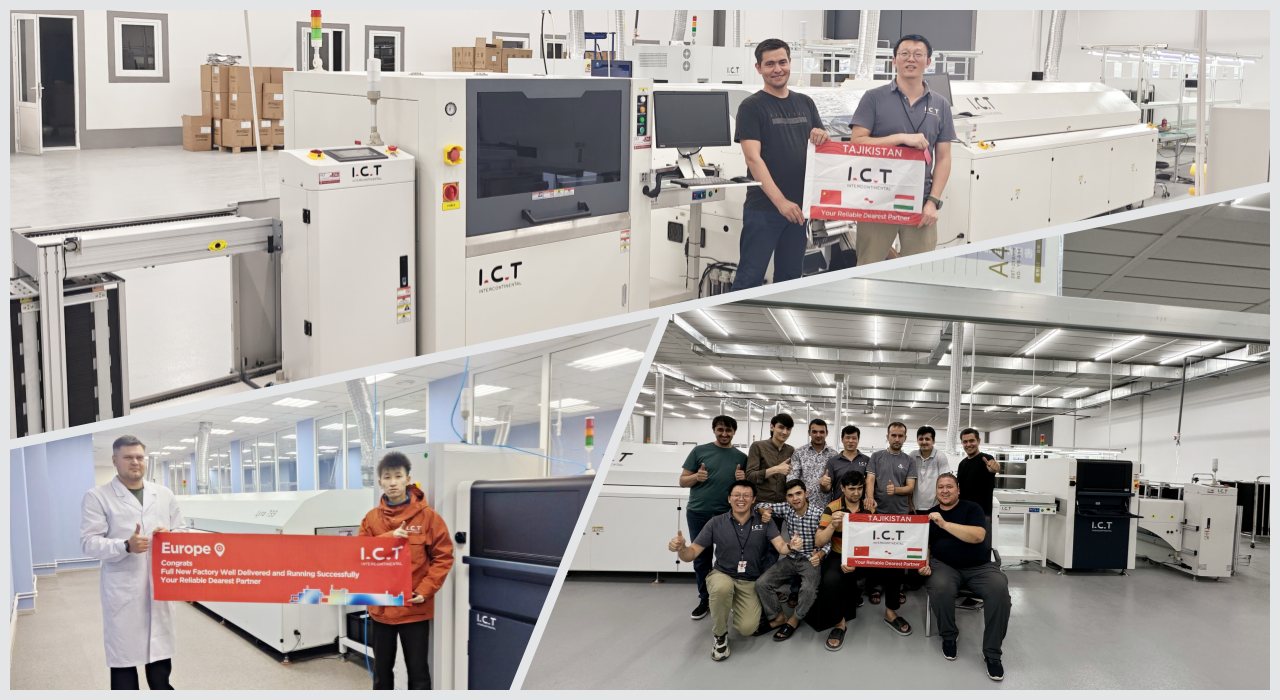

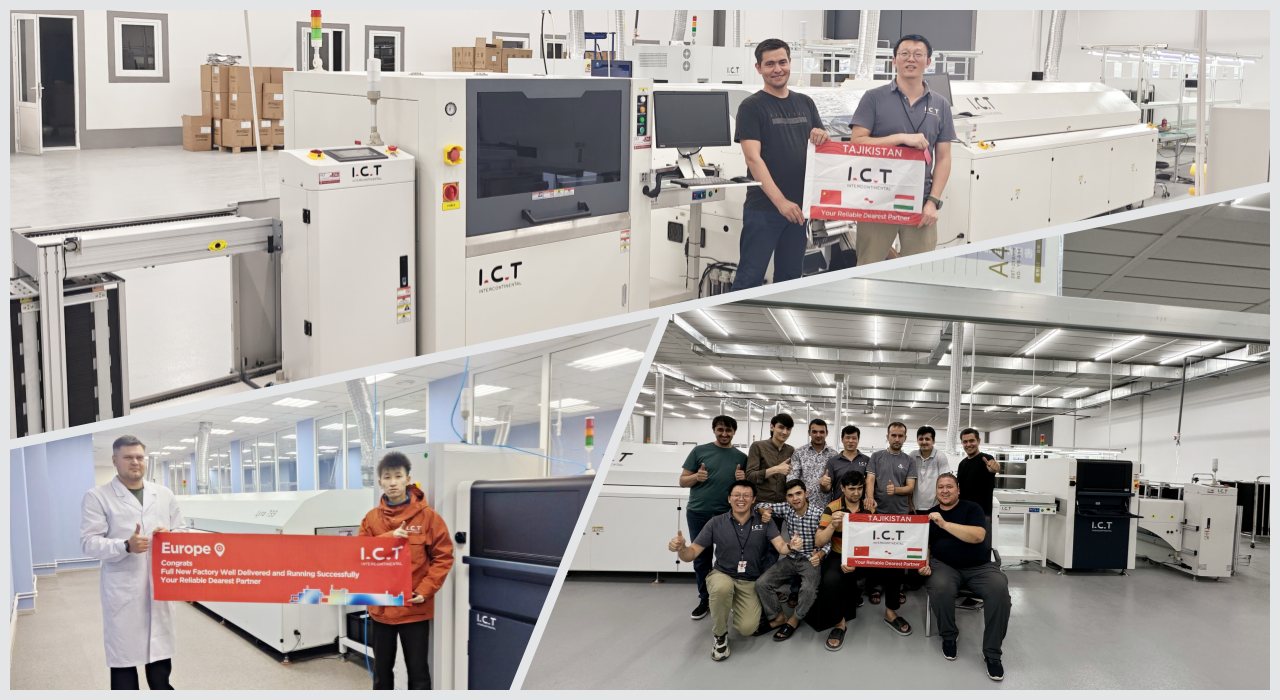

Az IKT továbbfejleszti az SMT és az elektronikai gyártási technológiákat. A gyártás egy nagyüzemben történik, szigorú minőségellenőrzés mellett a gyártás minden szakaszában. A 2012-ben alapított cég gyors növekedést produkált, jelentős munkaerőt foglalkoztat, és nyolc nemzetközi kirendeltséggel rendelkezik. Több mint 1600 ügyfelet szolgál ki több mint 72 országban átfogó gyári megoldásokkal. A szigorú minőségirányítási eljárások minden tevékenységet felügyelnek, garantálva a berendezések megbízható teljesítményét és tartósságát. Az ICT teljes körű támogatást nyújt – a kezdeti rendszertervezéstől és a teljes vonalvezetéstől a folyamatos optimalizálásig és frissítésekig –, amely lehetővé teszi az elektronikai gyártók számára, hogy stabil, produktív működést tartsanak fenn a különböző globális piacokon.

| JUKI LED SMD SMT Pick and Place Machine

A JUKI LED SMD SMT pick and place gép az SMT gyártósorok fő állomásaként működik, ahol egyenletes sebességgel és pontossággal rögzíti a felületi alkatrészeket a PCB-kre. Az RS sorozatú modellek kiegyensúlyozott teljesítményt biztosítanak a különböző méretű lapokhoz, míg az RX sorozatú modellek nagyon nagy teljesítményt érnek el korlátozott helyen. Ezek a gépek pontosan helyezik el az apró chipeket, IC-ket és nagyobb alkatrészeket, közvetlenül összekapcsolva a pasztanyomtatással, az újrafolyó forrasztással, az AOI-ellenőrzéssel és a szállítószalag-rendszerekkel, így teljes, hatékony vonalakat alkotnak. Támogatják a LED-szalagok gyártását, az autóelektronikát, a bártelefonokat és az általános nyomtatott áramköri munkákat. Az ICT teljes gyári beállításokat tervez körülöttük, kezeli a tervezést, a telepítést és a folyamatos módosításokat. A hangsúly továbbra is a gyakorlati eredményeken van – állandó áteresztőképesség, alacsony hibák és zökkenőmentes működés, amely megfelel a valós gyártási igényeknek.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL praktikus, univerzális rögzítőket képvisel, amelyeket a szabványos SMT követelményekhez terveztek. Az RS-1R optimálisan 47 000 CPH-on működik, ±35 µm (Cpk ≥1) elhelyezési pontossággal, és 50×50 mm-től 650×370 mm-ig terjedő táblákat fogad el egyszeres befogással, vagy 1200×370 mm-ig kettős rögzítéssel. Az RS-1XL 650×560 mm-re bővíti a tábla szélességét, alkalmas nagyobb LED panelekhez és hasonló munkákhoz. Mindkettő a Takumi fejet használja a 0201-es metrikustól a 74 mm-es négyzetméterig vagy a 150 × 50 mm hosszúságig terjedő alkatrészek kezelésére. Maximum 112 adagolót támogatnak, lehetővé téve a gyors munkaváltást. A kompakt felépítés megkönnyíti a meglévő vonalakba való integrálást, míg a látórendszerek és az erőszabályozás pontos és gondos elhelyezést biztosítanak. Ezek a modellek hatékonyan teljesítenek olyan műveletekben, amelyek változatos termelést igényelnek, és megbízható napi teljesítményt igényelnek.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és az RX-8 a maximális termelékenységet hangsúlyozza a korlátozott hely mellett. Az RX-7R 75 000 CPH teljesítményt biztosít párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 100 000 CPH optimumot ér el a P20 fejen keresztül, amelyet a nagy mennyiségű, kis komponensekből álló sűrű összeszereléshez optimalizáltak. Mindkét modell keskeny, 998 mm széles, így a legjobb négyzetméterenkénti elhelyezési arányt kínálja. Tartalmazzák a koaxiális világítást a precíz felismerés érdekében, az alacsony ütésű elhelyezést a kártyafeszültség elkerülése érdekében, valamint a felügyeleti funkciókat az üresjáratok csökkentése érdekében. A kétsávos képesség és az adatintegráció más berendezésekkel javítja a vonal teljesítményét. Ezek a gépek alkalmasak LED-szalagok, mobil eszközök, autóalkatrészek és hasonló termékek intenzív gyártására, ahol korlátozott az alapterület és nagy a kibocsátási mennyiség.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videón egy ügyfél elmagyarázza az autóipari tápegységek gyártásához használt teljes SMT és DIP gyártósorait. Az SMT folyamat a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a pontos pasztanyomtatás, és a JUKI LED SMD SMT gyorsan és helyesen kiválasztja és elhelyezi a gépre szerelhető alkatrészeket. A táblák szállítószalagokon keresztül haladnak a többzónás újrafolyós forrasztáshoz, a hűtőpufferekhez, az AOI ellenőrzéshez és a kirakodáshoz. A DIP szekció hullámforrasztást, táblafordítást, ICT tesztelést és megbízható csatlakozásokat tartalmaz. A felvételek a gép egyenletes működését, a tábla egyenletes mozgását és a pontos elhelyezést mutatják be minden lépésnél. Az ügyfél kiemeli a csökkent hibákat, a gyártási sebesség fenntartását és az autóipari előírásoknak megfelelő minőséget. Az állásidő alacsony marad a normál műszakok alatt, ami megbízható teljesítményt tesz lehetővé hosszabb ideig.

| Szerviz és képzési támogatás

Az ICT teljes körű, gyakorlati támogatást nyújt a JUKI LED SMD SMT pick and place gépegységeket és kapcsolódó berendezéseket magában foglaló komplett gyári gyártási rendszerekhez. A mérnökök a helyszínen elvégzik a telepítési és indítási eljárásokat. Strukturált képzési programokat folytatnak, amelyek kiterjednek a napi műveletekre, a programfejlesztésre, a megelőző karbantartásra és a kezdeti hibaelhárításra. A távoli diagnosztikai eszközök gyors problémamegoldást tesznek lehetővé bárhonnan. Az ütemezett szerviz hosszú ideig fenntartja a berendezés hatékonyságát. A műszaki személyzet hosszabb gyártási leállás nélkül nyújt segítséget a sor módosításában, a hatékonyság javításában vagy a kapacitásbővítésben. A világszerte működő szervizközpontok gyors segítséget garantálnak, függetlenül az ügyfél tartózkodási helyétől. Ez az átfogó megközelítés biztosítja, hogy a berendezések a szélesebb körű gyártási műveletek megbízható összetevőjeként működjenek, támogatva az állandó eredményeket és a működési stabilitást.

| Ügyfél-visszajelzés

Az ügyfelek gyakran felfigyelnek az ICT-mérnökök szakértelmére és felkészültségére a telepítési és szerviztevékenység során. Nagyra értékelik a JUKI LED SMD SMT egyenletes sebességét és pontosságát a rendszeres gyártás során. A gondos csomagolás és a biztonságos szállítás azt eredményezi, hogy a gépek tökéletes állapotban érkeznek meg. A megkeresésekre adott válaszok azonnal megérkeznek, minimalizálva az esetleges állásidőt. Sokan azt jelzik, hogy az általános rendszer a kezdeti várakozásoknál jobban teljesít, jobb hozamokkal és csökkentett üzemzavarokkal. A magabiztosság a megbízható gépezetből fakad, amely érzékeny, megbízható támogatással párosul. A gyárak az IKT-t megbízható együttműködőnek tekintik a hatékony, jó minőségű gyártási folyamatok megvalósításában.

| Tanúsítványok és szabványok

A JUKI LED SMD SMT pick and place gépmodellek olyan szabványos tanúsítványokat tartalmaznak, mint a CE az európai biztonsági követelményekre, az RoHS a korlátozott veszélyes anyagokra és az ISO9001 a minőségirányítási rendszerekre. Több szabadalom lefedi az elhelyezési mechanizmusok, látórendszerek és kapcsolódó alkatrészek alapvető technológiáit. Ezek a tanúsítványok igazolják az üzembiztonságra, a környezetvédelmi felelősségvállalásra és a gyártási következetességre vonatkozó nemzetközi szabványoknak való megfelelést. A létesítmények világszerte telepítik és használják a berendezéseket, biztosítva a szabályozási kötelezettségek betartását. A tanúsítványok azt tükrözik, hogy tudatos hangsúlyt fektetnek a tartós, nagy teljesítményű rendszerek előállítására, amelyek megfelelnek a világ iparági kritériumainak.

| Az ICT vállalatról és a gyárról

Az IKT továbbfejleszti az SMT és az elektronikai gyártási technológiákat. A gyártás egy nagyüzemben történik, szigorú minőségellenőrzés mellett a gyártás minden szakaszában. A 2012-ben alapított cég gyors növekedést produkált, jelentős munkaerőt foglalkoztat, és nyolc nemzetközi kirendeltséggel rendelkezik. Több mint 1600 ügyfelet szolgál ki több mint 72 országban átfogó gyári megoldásokkal. A szigorú minőségirányítási eljárások minden tevékenységet felügyelnek, garantálva a berendezések megbízható teljesítményét és tartósságát. Az ICT teljes körű támogatást nyújt – a kezdeti rendszertervezéstől és a teljes vonalvezetéstől a folyamatos optimalizálásig és frissítésekig –, amely lehetővé teszi az elektronikai gyártók számára, hogy stabil, produktív működést tartsanak fenn a különböző globális piacokon.