RX-7R

JUKI

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| JUKI SMT rögzítő

A JUKI SMT Mounter az SMT gyártósorok alapberendezéseként működik, ahol nagy sebességgel és megbízhatóan rögzíti a felületi alkatrészeket a PCB-kre, hogy a teljes rendszer hatékonyan működjön. Az RS sorozatú modellek kiegyensúlyozott teljesítményt nyújtanak a különböző méretű lapok között, és a kis forgácsokat a nagyobb alkatrészekig kezelik gyakori beállítás nélkül. Az RX sorozatú modellek korlátozott alapterületen maximalizálják a teljesítményt, így a legjobb négyzetméterenkénti elhelyezési arányt érik el. Ezek a gépek közvetlenül integrálhatók a pasztanyomtatókkal, a visszafolyó sütőkkel, az AOI-ellenőrzőkkel és a szállítószalagokkal, így teljes sorokat alkotnak, amelyek minimalizálják a hulladékot és a hibákat. Támogatják a LED-szalagok gyártását, a bártelefonokat, az autóelektronikát és a szabványos PCB-ket. Az ICT teljes körű gyári megoldásokat tervez és valósít meg körülöttük, a kezdeti elrendezéstől a napi működésig, biztosítva az állandó átvitelt és az alacsony állásidőt valós gyártási körülmények között.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL megbízható moduláris szerelvényként funkcionál, amely megfelel a szabványos SMT vonali igényeknek. Az RS-1R ±35 µm (Cpk ≥1) elhelyezési pontossággal eléri a 47 000 CPH optimumot, és 50×50 mm-től 650×370 mm-ig egyszeres befogással vagy akár 1200×370 mm-es kettős befogással dolgoz fel táblákat. Az RS-1XL a tábla szélességét 650×560 mm-re növeli, így nagyobb LED-panelekhez és hasonló alkalmazásokhoz is használható. Mindkettő Takumi-fejjel rendelkezik a 0201-es metrikustól a 74 mm-es négyzetméteres vagy 150 × 50 mm hosszúságú alkatrészek elhelyezésére. Akár 112 adagolót támogatnak a gyors munkaváltás érdekében. A kompakt méretek leegyszerűsítik a vonalintegrációt, míg a látókamerák és az erővezérlés pontos és kíméletes elhelyezést biztosítanak. Ezek a modellek hatékonyan működnek olyan műveletekben, amelyek rugalmasságot igényelnek a vegyes gyártás során, és egyenletes teljesítményt igényelnek a hosszú műszakokban.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és az RX-8 előtérbe helyezi a nagy volumenű kimenetet a szűk gyári helyen. Az RX-7R 75 000 CPH-t ér el párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 a 100 000 CPH optimumot a P20 fejen keresztül éri el, amely a nagy teljesítményű beállítások melletti sűrű, kis komponensű munkához van optimalizálva. Mindkettő keskeny, 998 mm széles, így vezető négyzetméterenkénti elhelyezési arányt biztosít. Koaxiális világítással rendelkeznek a pontos alkatrészfelismerés érdekében, alacsony ütésálló elhelyezéssel a kártyafeszültség csökkentése érdekében, valamint felügyelettel az üresjárati idő korlátozása érdekében. A kétsávos támogatás és az adatintegráció más berendezésekkel javítja a vonal általános hatékonyságát. Ezek a gépek alkalmasak LED-szalagok, mobileszközök, autóalkatrészek és hasonló termékek intenzív gyártására, ahol korlátozott a hely és nagy a mennyiség.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videó egy vásárlót mutat be, aki áttekinti az autóipari tápegységek gyártására szánt teljes SMT- és DIP-vonalait. Az SMT folyamat a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a precíz pasztanyomtatás, és a JUKI SMT Mounter a komponensek nagy sebességű, pontos pozicionálással történő elhelyezésével. A táblák a szállítószalagokon keresztül a többzónás újrafolyós forrasztáshoz, a hűtőpufferekhez, az AOI-ellenőrző és a kirakóállomásokhoz jutnak el. A DIP rész a hullámforrasztást, a táblafordítást, az ICT tesztelést és a biztonságos csatlakozásokat tartalmazza. A felvételek a gép egyenletes működését, zökkenőmentes táblaátvitelt és pontos elhelyezést mutatnak be. Az ügyfél az alacsony hibaarányt, a tartós gyártási sebességet és az autóipari szabványoknak megfelelő minőséget hangsúlyozza. A leállások minimálisak maradnak a rutin műszakok alatt, így biztosítva a megbízható teljesítményt hosszabb ideig.

| Szerviz és képzési támogatás

Az ICT átfogó támogatást nyújt a JUKI SMT Mounter berendezéseket és kapcsolódó rendszereket tartalmazó komplett gyári gyártósorokhoz. A mérnökök végzik a helyszíni telepítést és a kezdeti üzembe helyezést. Strukturált képzést tartanak a napi eljárásokról, a programkészítésről, a rutin karbantartásról és az alapvető hibaelhárításról. A távdiagnosztika megkönnyíti a távoli helyekről érkező problémák gyors megoldását. Az ütemezett karbantartási látogatások megőrzik a berendezés teljesítményét hosszabb időn keresztül. A műszaki csapatok jelentősebb termelési megszakítás nélkül segítenek a vonal újrakonfigurálásában, a folyamatfejlesztésben vagy a kapacitás növelésében. A globális szolgáltató központok időben reagálnak a régiókban. Ez az integrált támogatás a gépeket szélesebb körű gyártási műveletek megbízható elemévé alakítja, hozzájárulva az egyenletes teljesítményhez és a hosszú távú működési stabilitáshoz.

| Ügyfél-visszajelzés

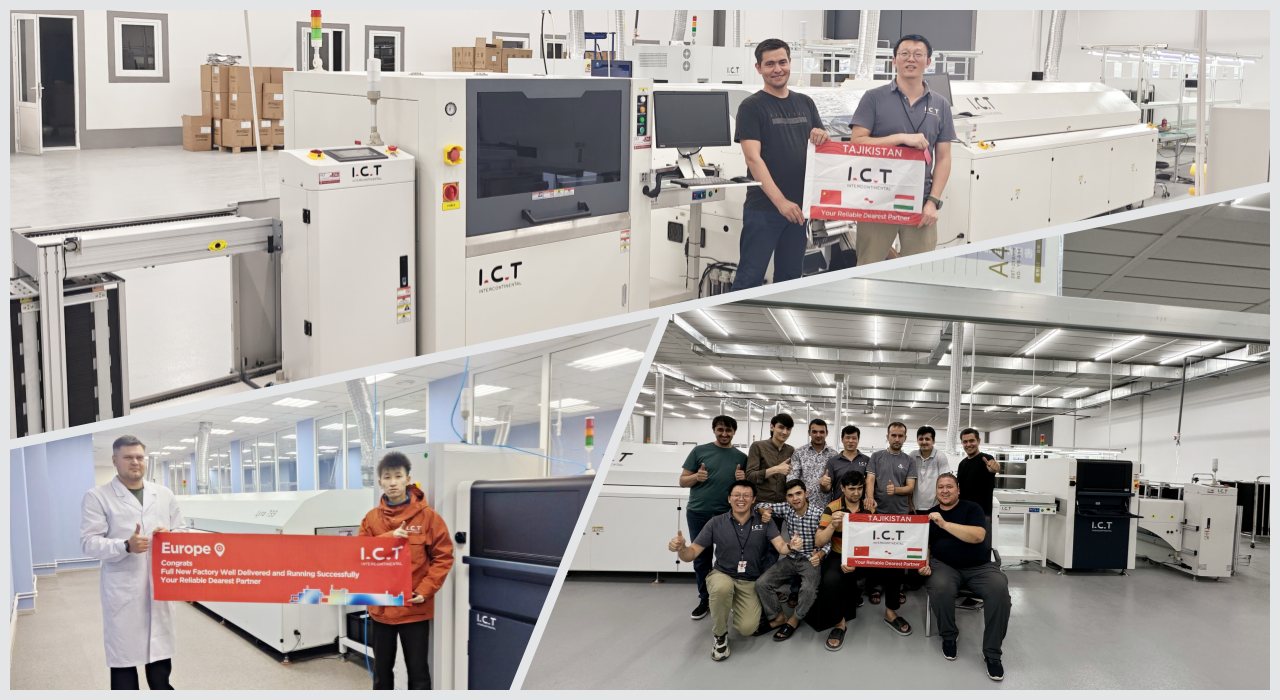

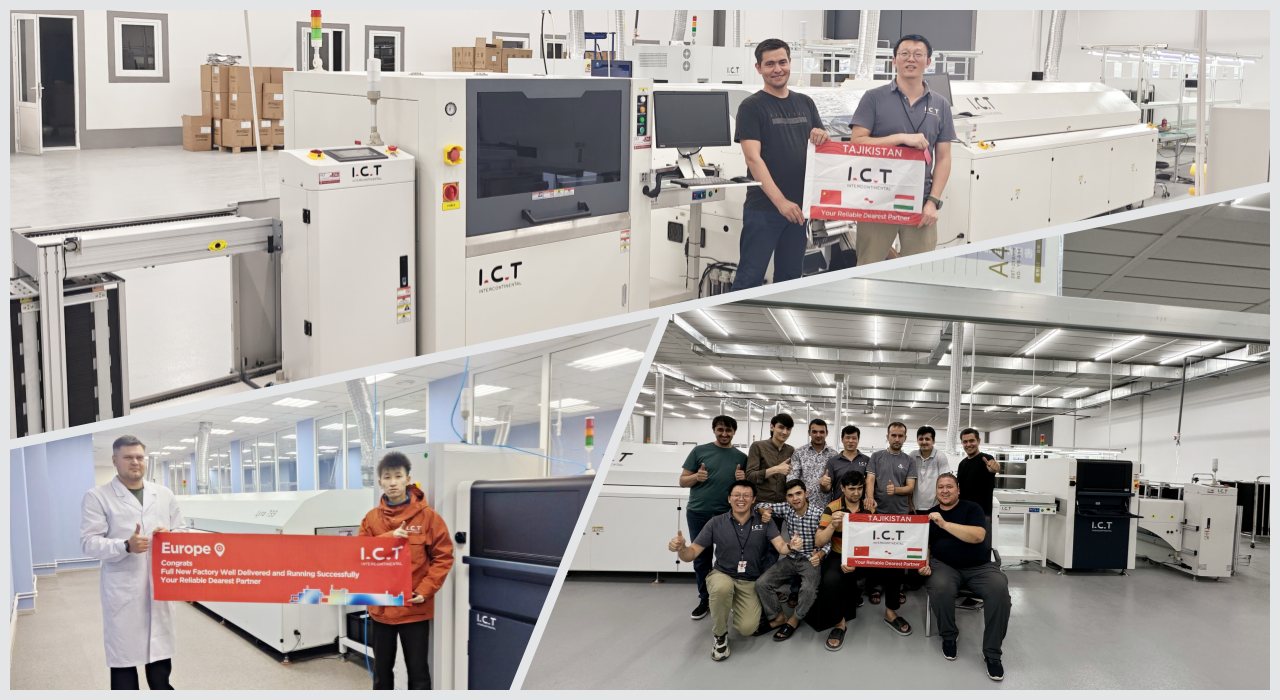

Az ügyfelek dicsérik az ICT mérnököket szakértelmükért, alapos felkészülésükért, valamint a telepítés és javítás hatékony lebonyolításáért. Nagyra értékelik a JUKI SMT Mounter gépek megbízható sebességét és pontosságát a folyamatos gyártás során. A professzionális csomagolás és a biztonságos szállítás biztosítja, hogy a berendezés sértetlenül megérkezzen. A megkeresésekre gyors, hatékony válaszok érkeznek, amelyek elkerülik a szükségtelen vonalleállásokat. Sokan arról számolnak be, hogy a teljes rendszer meghaladja a várakozásokat, magasabb hozamot és kevesebb fennakadást eredményez. A bizalom megbízható gépezetekből és érzékeny, megbízható támogatásból fejlődik ki. A gyárak az IKT-t olyan következetes partnerként ismerik el, amely erősíti a hatékony, jó minőségű gyártási folyamatokat.

| Tanúsítványok és szabványok

A JUKI SMT Mounter modellek alapvető tanúsítvánnyal rendelkeznek, beleértve a CE európai biztonsági megfelelést, az RoHS-t a korlátozott veszélyes anyagokra és az ISO9001 minőségirányítási rendszereket. További szabadalmak védik a kulcsfontosságú technológiákat az elhelyezési fejekben, a látórendszerekben és a kapcsolódó innovációkban. Ezek a tanúsítványok megerősítik a biztonságos működésre, a környezetvédelemre és a gyártási konzisztenciára vonatkozó nemzetközi szabványok betartását. A létesítmények világszerte úgy telepítik és üzemeltetik a berendezéseket, hogy azok megfelelnek a szabályozási követelményeknek. A tanúsítványok összpontosított elkötelezettséget mutatnak a tartós, nagy teljesítményű rendszerek előállítása iránt, amelyek megfelelnek a globális iparági szabványoknak.

| Az ICT vállalatról és a gyárról

Az ICT elkötelezett kutató-fejlesztő csapatokat tart fenn az SMT és az elektronikai gyártóberendezések folyamatos fejlesztésére. A gyártás egy nagy létesítményben zajlik, szigorú ellenőrzések minden szakaszában, az alkatrészfelvételtől a végső összeszerelésig. 2012 óta a vállalat gyorsan növekedett, jelentős munkaerőt foglalkoztat, és nyolc fiókirodát hozott létre világszerte. Több mint 1600 ügyfelet szolgál ki több mint 72 országban teljes gyári megoldásokkal. Szigorú minőségirányítási rendszerek irányítanak minden folyamatot, biztosítva a megbízható teljesítményt és tartósságot. Az ICT teljes körű támogatást nyújt – a kezdeti tervezéstől és a teljes vonalszállítástól a folyamatos optimalizálásig és frissítésekig –, segítve az elektronikai gyártókat a stabil, hatékony működés fenntartásában világszerte.

| JUKI SMT rögzítő

A JUKI SMT Mounter az SMT gyártósorok alapberendezéseként működik, ahol nagy sebességgel és megbízhatóan rögzíti a felületi alkatrészeket a PCB-kre, hogy a teljes rendszer hatékonyan működjön. Az RS sorozatú modellek kiegyensúlyozott teljesítményt nyújtanak a különböző méretű lapok között, és a kis forgácsokat a nagyobb alkatrészekig kezelik gyakori beállítás nélkül. Az RX sorozatú modellek korlátozott alapterületen maximalizálják a teljesítményt, így a legjobb négyzetméterenkénti elhelyezési arányt érik el. Ezek a gépek közvetlenül integrálhatók a pasztanyomtatókkal, a visszafolyó sütőkkel, az AOI-ellenőrzőkkel és a szállítószalagokkal, így teljes sorokat alkotnak, amelyek minimalizálják a hulladékot és a hibákat. Támogatják a LED-szalagok gyártását, a bártelefonokat, az autóelektronikát és a szabványos PCB-ket. Az ICT teljes körű gyári megoldásokat tervez és valósít meg körülöttük, a kezdeti elrendezéstől a napi működésig, biztosítva az állandó átvitelt és az alacsony állásidőt valós gyártási körülmények között.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL megbízható moduláris szerelvényként funkcionál, amely megfelel a szabványos SMT vonali igényeknek. Az RS-1R ±35 µm (Cpk ≥1) elhelyezési pontossággal eléri a 47 000 CPH optimumot, és 50×50 mm-től 650×370 mm-ig egyszeres befogással vagy akár 1200×370 mm-es kettős befogással dolgoz fel táblákat. Az RS-1XL a tábla szélességét 650×560 mm-re növeli, így nagyobb LED-panelekhez és hasonló alkalmazásokhoz is használható. Mindkettő Takumi-fejjel rendelkezik a 0201-es metrikustól a 74 mm-es négyzetméteres vagy 150 × 50 mm hosszúságú alkatrészek elhelyezésére. Akár 112 adagolót támogatnak a gyors munkaváltás érdekében. A kompakt méretek leegyszerűsítik a vonalintegrációt, míg a látókamerák és az erővezérlés pontos és kíméletes elhelyezést biztosítanak. Ezek a modellek hatékonyan működnek olyan műveletekben, amelyek rugalmasságot igényelnek a vegyes gyártás során, és egyenletes teljesítményt igényelnek a hosszú műszakokban.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és az RX-8 előtérbe helyezi a nagy volumenű kimenetet a szűk gyári helyen. Az RX-7R 75 000 CPH-t ér el párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 a 100 000 CPH optimumot a P20 fejen keresztül éri el, amely a nagy teljesítményű beállítások melletti sűrű, kis komponensű munkához van optimalizálva. Mindkettő keskeny, 998 mm széles, így vezető négyzetméterenkénti elhelyezési arányt biztosít. Koaxiális világítással rendelkeznek a pontos alkatrészfelismerés érdekében, alacsony ütésálló elhelyezéssel a kártyafeszültség csökkentése érdekében, valamint felügyelettel az üresjárati idő korlátozása érdekében. A kétsávos támogatás és az adatintegráció más berendezésekkel javítja a vonal általános hatékonyságát. Ezek a gépek alkalmasak LED-szalagok, mobileszközök, autóalkatrészek és hasonló termékek intenzív gyártására, ahol korlátozott a hely és nagy a mennyiség.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videó egy vásárlót mutat be, aki áttekinti az autóipari tápegységek gyártására szánt teljes SMT- és DIP-vonalait. Az SMT folyamat a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a precíz pasztanyomtatás, és a JUKI SMT Mounter a komponensek nagy sebességű, pontos pozicionálással történő elhelyezésével. A táblák a szállítószalagokon keresztül a többzónás újrafolyós forrasztáshoz, a hűtőpufferekhez, az AOI-ellenőrző és a kirakóállomásokhoz jutnak el. A DIP rész a hullámforrasztást, a táblafordítást, az ICT tesztelést és a biztonságos csatlakozásokat tartalmazza. A felvételek a gép egyenletes működését, zökkenőmentes táblaátvitelt és pontos elhelyezést mutatnak be. Az ügyfél az alacsony hibaarányt, a tartós gyártási sebességet és az autóipari szabványoknak megfelelő minőséget hangsúlyozza. A leállások minimálisak maradnak a rutin műszakok alatt, így biztosítva a megbízható teljesítményt hosszabb ideig.

| Szerviz és képzési támogatás

Az ICT átfogó támogatást nyújt a JUKI SMT Mounter berendezéseket és kapcsolódó rendszereket tartalmazó komplett gyári gyártósorokhoz. A mérnökök végzik a helyszíni telepítést és a kezdeti üzembe helyezést. Strukturált képzést tartanak a napi eljárásokról, a programkészítésről, a rutin karbantartásról és az alapvető hibaelhárításról. A távdiagnosztika megkönnyíti a távoli helyekről érkező problémák gyors megoldását. Az ütemezett karbantartási látogatások megőrzik a berendezés teljesítményét hosszabb időn keresztül. A műszaki csapatok jelentősebb termelési megszakítás nélkül segítenek a vonal újrakonfigurálásában, a folyamatfejlesztésben vagy a kapacitás növelésében. A globális szolgáltató központok időben reagálnak a régiókban. Ez az integrált támogatás a gépeket szélesebb körű gyártási műveletek megbízható elemévé alakítja, hozzájárulva az egyenletes teljesítményhez és a hosszú távú működési stabilitáshoz.

| Ügyfél-visszajelzés

Az ügyfelek dicsérik az ICT mérnököket szakértelmükért, alapos felkészülésükért, valamint a telepítés és javítás hatékony lebonyolításáért. Nagyra értékelik a JUKI SMT Mounter gépek megbízható sebességét és pontosságát a folyamatos gyártás során. A professzionális csomagolás és a biztonságos szállítás biztosítja, hogy a berendezés sértetlenül megérkezzen. A megkeresésekre gyors, hatékony válaszok érkeznek, amelyek elkerülik a szükségtelen vonalleállásokat. Sokan arról számolnak be, hogy a teljes rendszer meghaladja a várakozásokat, magasabb hozamot és kevesebb fennakadást eredményez. A bizalom megbízható gépezetekből és érzékeny, megbízható támogatásból fejlődik ki. A gyárak az IKT-t olyan következetes partnerként ismerik el, amely erősíti a hatékony, jó minőségű gyártási folyamatokat.

| Tanúsítványok és szabványok

A JUKI SMT Mounter modellek alapvető tanúsítvánnyal rendelkeznek, beleértve a CE európai biztonsági megfelelést, az RoHS-t a korlátozott veszélyes anyagokra és az ISO9001 minőségirányítási rendszereket. További szabadalmak védik a kulcsfontosságú technológiákat az elhelyezési fejekben, a látórendszerekben és a kapcsolódó innovációkban. Ezek a tanúsítványok megerősítik a biztonságos működésre, a környezetvédelemre és a gyártási konzisztenciára vonatkozó nemzetközi szabványok betartását. A létesítmények világszerte úgy telepítik és üzemeltetik a berendezéseket, hogy azok megfelelnek a szabályozási követelményeknek. A tanúsítványok összpontosított elkötelezettséget mutatnak a tartós, nagy teljesítményű rendszerek előállítása iránt, amelyek megfelelnek a globális iparági szabványoknak.

| Az ICT vállalatról és a gyárról

Az ICT elkötelezett kutató-fejlesztő csapatokat tart fenn az SMT és az elektronikai gyártóberendezések folyamatos fejlesztésére. A gyártás egy nagy létesítményben zajlik, szigorú ellenőrzések minden szakaszában, az alkatrészfelvételtől a végső összeszerelésig. 2012 óta a vállalat gyorsan növekedett, jelentős munkaerőt foglalkoztat, és nyolc fiókirodát hozott létre világszerte. Több mint 1600 ügyfelet szolgál ki több mint 72 országban teljes gyári megoldásokkal. Szigorú minőségirányítási rendszerek irányítanak minden folyamatot, biztosítva a megbízható teljesítményt és tartósságot. Az ICT teljes körű támogatást nyújt – a kezdeti tervezéstől és a teljes vonalszállítástól a folyamatos optimalizálásig és frissítésekig –, segítve az elektronikai gyártókat a stabil, hatékony működés fenntartásában világszerte.