RX-7R

JUKI

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| JUKI automata forgácstartó

A JUKI automata chiprögzítő az SMT gyártósorok központi gépeként szolgál, és nagy sebességgel és egyenletes precizitással rögzíti a felületi komponenseket NYÁK-ra, hogy a teljes rendszer nagyobb megszakítások nélkül működjön. Az RS sorozatú modellek kiegyensúlyozott sebességet és rugalmasságot kínálnak a különböző méretű lapokhoz, kis forgácsot helyezve nagyobb alkatrészekre vegyes gyártási sorozatokban. Az RX sorozatú modellek nagyon nagy teljesítményt érnek el korlátozott helyen, így szűk körülmények között is kiváló négyzetméterenkénti elhelyezési arányt biztosítanak. Ezek a gépek közvetlenül csatlakoznak a pasztanyomtatókhoz, a visszafolyató kemencékhez, az AOI ellenőrzéséhez és a szállítószalagokhoz, így teljes vonalakat alkotnak, amelyek csökkentik a hibákat és a hulladékot. Led-összeszerelést, okostelefonos PCB-ket, bártelefonokat, autóelektronikát és szabványos kártyákat kezelnek. Az ICT teljes gyári beállításokat épít köréjük, a tervezéstől a napi irányításig, megbízható átvitelt és minimális állásidőt biztosítva a tényleges gyártási környezetben.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL megbízható moduláris rögzítést biztosítanak a szabványos SMT vonali műveletekhez. Az RS-1R optimálisan 47 000 CPH-on működik, ±35 µm (Cpk ≥1) elhelyezési pontossággal, és 50×50 mm-től 650×370 mm-ig terjedő egyszeres vagy 1200×370 mm-es kettős befogással kezeli a táblákat. Az RS-1XL 650×560 mm-re bővíti a tábla szélességét, alkalmas nagyobb LED panelekhez és hasonló munkákhoz. Mindkettő a Takumi fejet használja a 0201-es metrikustól a 74 mm-es négyzet vagy 150 × 50 mm hosszúságú formájú elemek elhelyezésére. Akár 112 adagolót támogatnak a gyors munkaváltás érdekében. A kompakt méret leegyszerűsíti a vonalintegrációt, míg a látókamerák és az erővezérlés pontos és gondos elhelyezést biztosítanak. Ezek a modellek jól teljesítenek azokban a létesítményekben, amelyek sokoldalúságot igényelnek a különböző gyártási sorozatokban, és egyenletes eredményeket igényelnek hosszabb üzemidőn keresztül.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és RX-8 a nagy volumenű elhelyezésre koncentrál, szűk gyári helyen. Az RX-7R 75 000 CPH teljesítményt biztosít párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 eléri a 100 000 CPH optimális értéket a P20 fej használatával, amelyet sűrű, kis komponensekből álló összeszereléshez terveztek nagy áteresztőképességű beállítások mellett. Mindkettő keskeny, 998 mm széles, így a legmagasabb négyzetméterenkénti elhelyezési arányt biztosít. Ezek közé tartozik a koaxiális világítás az éles felismerés érdekében, az alacsony ütésálló elhelyezés a táblák védelme érdekében, valamint a felügyelet az üresjárati idő csökkentése érdekében. A kétsávos opciók és az adatmegosztás más berendezésekkel javítják a vonal hatékonyságát. Ezek a gépek alkalmasak LED-szalagok, okostelefonos PCB-k, autóipari modulok és hasonló termékek intenzív gyártására, ahol korlátozott a hely és a kimeneti mennyiség kritikus.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videóban egy ügyfél leírja az autóipari tápegységek gyártásához használt teljes SMT- és DIP-vonalaikat. Az SMT szekció a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a precíz pasztanyomtatás, és a JUKI automatikus forgácsfelfogó komponenseinek nagy sebességű, egyenletes pontosságú rögzítése. A táblák szállítószalagokon keresztül jutnak el a többzónás újrafolyós forrasztáshoz, a hűtőpufferekhez, az AOI ellenőrzéséhez és a kirakóállomásokhoz. A DIP-folyamat hullámforrasztást, táblafordítást, ICT-tesztelést és biztonságos kapcsolatokat foglal magában. A felvételek azt mutatják, hogy a gépek folyamatosan működnek, a táblák simán mozognak, és az elhelyezés végig pontos marad. Az ügyfél észreveszi a hibák csökkenését, a gyártási ütem megtartását és az autóipari követelményeknek megfelelő minőséget. A leállások minimálisak maradnak a rendszeres műszakok során, ami megbízható teljesítményt tesz lehetővé az idő múlásával.

| Szerviz és képzési támogatás

Az ICT alapos támogatást nyújt a teljes gyári gyártósorokhoz, amelyek magukban foglalják a JUKI automata forgácsbeépítő gépeket és a kapcsolódó berendezéseket. A mérnökök a helyszínen elvégzik a telepítést és a kezdeti üzembe helyezést. Részletes képzést kínálnak a napi rutinokról, a programfejlesztésről, a megelőző karbantartásról és az alapvető hibaelhárításról. A távdiagnosztika lehetővé teszi a probléma gyors megoldását bárhonnan. Az ütemezett szervizlátogatások hosszú ideig fenntartják a berendezés teljesítményét. A műszaki csapatok nagyobb fennakadások nélkül segítenek a vonalbeállításokban, a folyamatfejlesztésben vagy a kapacitásbővítésben. A globális szervizközpontok gyors reagálást biztosítanak a régiókban. Ez a folyamatos partnerség segít a gépeket szélesebb körű gyártási rendszerek megbízható összetevőivé alakítani, támogatva az egyenletes teljesítményt és a hosszú távú működési stabilitást.

| Ügyfél-visszajelzés

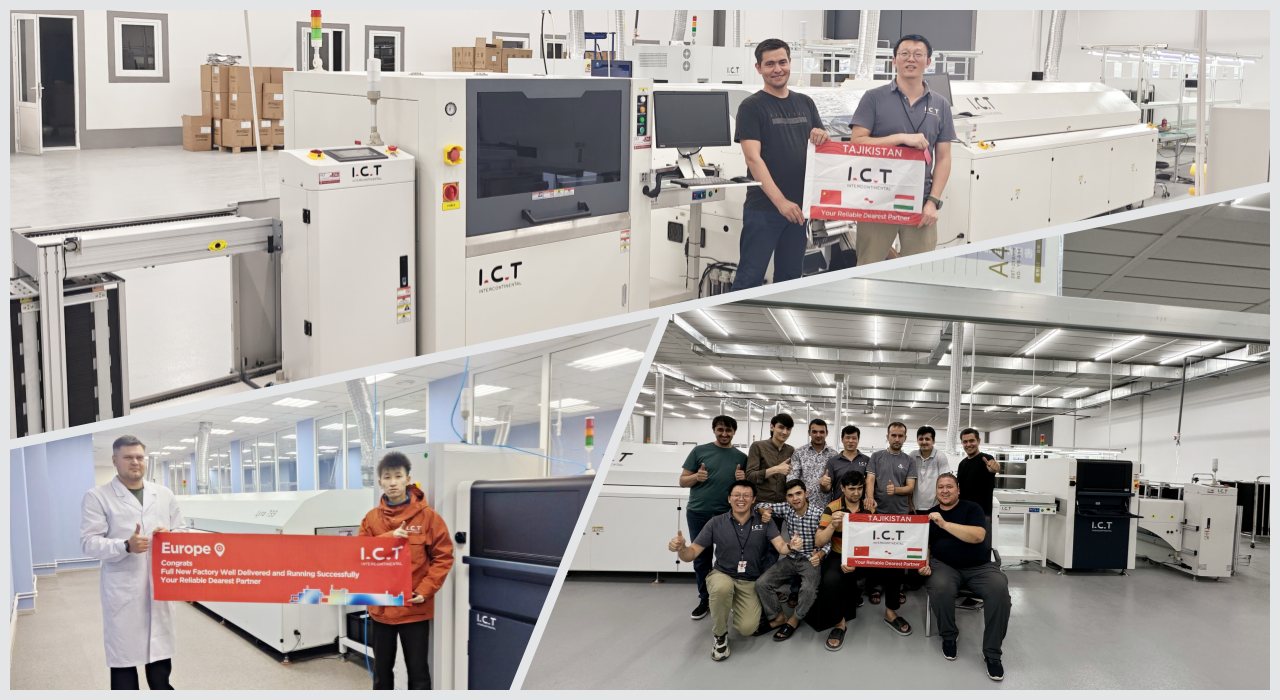

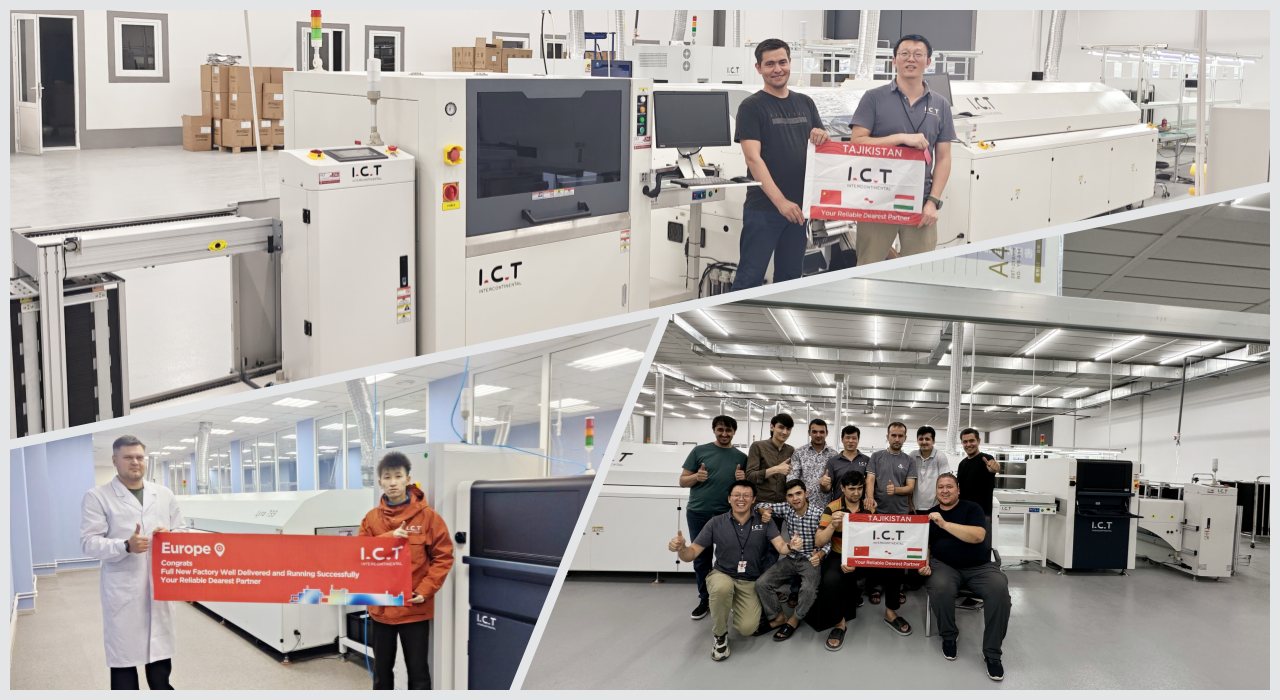

Az ügyfelek rendszeresen kiemelik az ICT mérnökök szakértelmét és felkészültségét a telepítési és szervizmunkák során. A JUKI automata forgácsszerelő berendezések megbízható sebességével és pontosságával kapcsolatos elégedettségüket a meghosszabbított gyártási sorozatok révén fejezik ki. A biztonságos, professzionális csomagolás biztosítja, hogy a gépek kiváló állapotban érkezzenek meg nagy távolságra történő szállítás után. A kérdésekre gyors, részletes válaszokat kapnak, amelyek megakadályozzák a szükségtelen vonalleállásokat. Sokan arról számolnak be, hogy a teljes rendszer a vártnál gördülékenyebben működik, magasabb hozamokkal és kevesebb megszakítással. A bizalom a megbízható gépekből és figyelmes, megbízható támogatásból épül fel. A gyárak az IKT-t szilárd partnernek tekintik, amely közvetlenül hozzájárul a hatékony, magas színvonalú gyártáshoz.

| Tanúsítványok és szabványok

A JUKI automata chiprögzítő modellek kulcsfontosságú tanúsítvánnyal rendelkeznek, beleértve a CE-t az európai biztonsági megfelelésért, az RoHS-t a környezetbarát anyagokért és az ISO9001-et a strukturált minőségirányításért. Több szabadalom védi az elhelyezőfejek, látórendszerek és kapcsolódó technológiák innovációit. Ezek a tanúsítványok megerősítik a biztonságos működésre, a környezeti felelősségvállalásra és a következetes gyártási minőségre vonatkozó nemzetközi szabványok betartását. A létesítmények világszerte telepítik és működtetik a berendezéseket, biztosítva, hogy a szabályozási követelmények továbbra is teljesüljenek. A tanúsítványok egyértelmű elkötelezettséget tükröznek a tartós, nagy teljesítményű rendszerek gyártása iránt, amelyek megfelelnek a globális iparági elvárásoknak.

| Az ICT vállalatról és a gyárról

Az ICT házon belüli kutatást és fejlesztést végez az SMT és az elektronikai gyártóberendezések fejlesztése érdekében. A gyártás egy nagy, modern létesítményben zajlik, szigorú ellenőrzések minden szakaszában, az alkatrész átvételétől a végső összeszerelésig. 2012 óta a cég gyorsan terjeszkedett, jelentős munkaerőt foglalkoztat, és nyolc nemzetközi kirendeltséget tart fenn. Több mint 1600 ügyfelet szolgál ki több mint 72 országban átfogó gyári megoldásokkal. Szigorú minőségirányítási rendszerek irányítanak minden folyamatot, biztosítva a berendezések megbízható teljesítményét és hosszú élettartamát. Az ICT teljes körű támogatást nyújt – a kezdeti rendszertervezéstől és a teljes vonalszállítástól a folyamatos optimalizálásig és frissítésekig –, segítve az elektronikai gyártókat abban, hogy globális szinten stabil, hatékony működést érjenek el.

| JUKI automata forgácstartó

A JUKI automata chiprögzítő az SMT gyártósorok központi gépeként szolgál, és nagy sebességgel és egyenletes precizitással rögzíti a felületi komponenseket NYÁK-ra, hogy a teljes rendszer nagyobb megszakítások nélkül működjön. Az RS sorozatú modellek kiegyensúlyozott sebességet és rugalmasságot kínálnak a különböző méretű lapokhoz, kis forgácsot helyezve nagyobb alkatrészekre vegyes gyártási sorozatokban. Az RX sorozatú modellek nagyon nagy teljesítményt érnek el korlátozott helyen, így szűk körülmények között is kiváló négyzetméterenkénti elhelyezési arányt biztosítanak. Ezek a gépek közvetlenül csatlakoznak a pasztanyomtatókhoz, a visszafolyató kemencékhez, az AOI ellenőrzéséhez és a szállítószalagokhoz, így teljes vonalakat alkotnak, amelyek csökkentik a hibákat és a hulladékot. Led-összeszerelést, okostelefonos PCB-ket, bártelefonokat, autóelektronikát és szabványos kártyákat kezelnek. Az ICT teljes gyári beállításokat épít köréjük, a tervezéstől a napi irányításig, megbízható átvitelt és minimális állásidőt biztosítva a tényleges gyártási környezetben.

| A JUKI Pick and Place Machine modell jellemzői

RS-1R / RS-1XL sorozat jellemzői

Az RS-1R és RS-1XL megbízható moduláris rögzítést biztosítanak a szabványos SMT vonali műveletekhez. Az RS-1R optimálisan 47 000 CPH-on működik, ±35 µm (Cpk ≥1) elhelyezési pontossággal, és 50×50 mm-től 650×370 mm-ig terjedő egyszeres vagy 1200×370 mm-es kettős befogással kezeli a táblákat. Az RS-1XL 650×560 mm-re bővíti a tábla szélességét, alkalmas nagyobb LED panelekhez és hasonló munkákhoz. Mindkettő a Takumi fejet használja a 0201-es metrikustól a 74 mm-es négyzet vagy 150 × 50 mm hosszúságú formájú elemek elhelyezésére. Akár 112 adagolót támogatnak a gyors munkaváltás érdekében. A kompakt méret leegyszerűsíti a vonalintegrációt, míg a látókamerák és az erővezérlés pontos és gondos elhelyezést biztosítanak. Ezek a modellek jól teljesítenek azokban a létesítményekben, amelyek sokoldalúságot igényelnek a különböző gyártási sorozatokban, és egyenletes eredményeket igényelnek hosszabb üzemidőn keresztül.

RX-7R / RX-8 sorozat jellemzői

Az RX-7R és RX-8 a nagy volumenű elhelyezésre koncentrál, szűk gyári helyen. Az RX-7R 75 000 CPH teljesítményt biztosít párhuzamos fejekkel, a 03015-ös mérettől a 25 mm-es négyzetig terjedő alkatrészeket 510×450 mm-es egysávos táblákra helyezve. Az RX-8 eléri a 100 000 CPH optimális értéket a P20 fej használatával, amelyet sűrű, kis komponensekből álló összeszereléshez terveztek nagy áteresztőképességű beállítások mellett. Mindkettő keskeny, 998 mm széles, így a legmagasabb négyzetméterenkénti elhelyezési arányt biztosít. Ezek közé tartozik a koaxiális világítás az éles felismerés érdekében, az alacsony ütésálló elhelyezés a táblák védelme érdekében, valamint a felügyelet az üresjárati idő csökkentése érdekében. A kétsávos opciók és az adatmegosztás más berendezésekkel javítják a vonal hatékonyságát. Ezek a gépek alkalmasak LED-szalagok, okostelefonos PCB-k, autóipari modulok és hasonló termékek intenzív gyártására, ahol korlátozott a hely és a kimeneti mennyiség kritikus.

| Specifikáció

| RS-1R | RS-1XL | RX-7R | RX-8 | paraméter |

|---|---|---|---|---|

| Elhelyezési sebesség (Optimális CPH) | 47 000 | 42 000 | 75 000 | 100 000 |

| Maximális táblaméret (mm) | 650 × 370 (egyszemélyes/kétágyas) | 650 × 560 | 510 × 450 (egysávos) | 510 × 450 (kb.) |

| Minimális táblaméret (mm) | 50 × 50 | 50 × 50 | 50 × 50 | 50 × 50 |

| Alkatrész magasság (max mm) | 25 | 25 | 3-10,5 (fejfüggő) | 3 |

| Legkisebb komponens | 0201 (metrikus) | 0201 (metrikus) | 03015 (metrikus) | 0201 (kb. 0,4 × 0,2 mm) |

| Legnagyobb alkatrész (mm) | 74 négyzet / 150×50 | 74 négyzet / 150×50 | 25 négyzet | 5 négyzet |

| Adagoló bemenetek (max.) | 112 | 112 | 76 | 56 (kb.) |

| Elhelyezési pontosság | ±35 µm (Cpk ≥1) | ±35 µm (Cpk ≥1) | ±40 µm (kb.) | Nagy pontosság (látás) |

| Gép szélessége (mm) | 1500 (kb.) | 2,109 | 998 | 998 |

| Fej típusa | Takumi beépített fej | Takumi beépített fej | Párhuzamos forgófejek (P16S) | P20 forgófej |

| SMT vonali berendezések listája

Az ICT megbízható PCBA összeszerelő sorokat állít össze a JUKI SMT berendezésen a folyamatos napi teljesítmény érdekében. a A vákuumrakodók kezdetektől fogva tiszta lapokat vezetnek be. Az automatikus nyomtatók pontos vezérléssel alkalmazzák a pasztát. A rögzítő minden alkatrészt szilárdan és pontosan rögzít. A többzónás reflow sütők egyenletesen és erősen ragasztják a forrasztást. Az AOI-rendszerek alaposan megvizsgálják , hogy korán felismerjék a hibákat. A szállítószalagok sima, megszakítás nélküli áramlást biztosítanak. A hozam folyamatosan nő, miközben a költségek csökkennek. Nem jelenik meg szükségtelen szünet vagy átdolgozás. A vonalak nagy igénybevételt jelentő munkákat végeznek – autóipari tápegységeket, LED-szerelvényeket és még sok mást. A kész táblák a végső felhasználásra előkészítve jelennek meg. Az IKT támogatja a teljes láncot az elejétől a végéig.

| Videó az ügyfelek sikeréről

A videóban egy ügyfél leírja az autóipari tápegységek gyártásához használt teljes SMT- és DIP-vonalaikat. Az SMT szekció a tiszta táblák vákuumos betöltésével kezdődik, ezt követi a tisztítás, a precíz pasztanyomtatás, és a JUKI automatikus forgácsfelfogó komponenseinek nagy sebességű, egyenletes pontosságú rögzítése. A táblák szállítószalagokon keresztül jutnak el a többzónás újrafolyós forrasztáshoz, a hűtőpufferekhez, az AOI ellenőrzéséhez és a kirakóállomásokhoz. A DIP-folyamat hullámforrasztást, táblafordítást, ICT-tesztelést és biztonságos kapcsolatokat foglal magában. A felvételek azt mutatják, hogy a gépek folyamatosan működnek, a táblák simán mozognak, és az elhelyezés végig pontos marad. Az ügyfél észreveszi a hibák csökkenését, a gyártási ütem megtartását és az autóipari követelményeknek megfelelő minőséget. A leállások minimálisak maradnak a rendszeres műszakok során, ami megbízható teljesítményt tesz lehetővé az idő múlásával.

| Szerviz és képzési támogatás

Az ICT alapos támogatást nyújt a teljes gyári gyártósorokhoz, amelyek magukban foglalják a JUKI automata forgácsbeépítő gépeket és a kapcsolódó berendezéseket. A mérnökök a helyszínen elvégzik a telepítést és a kezdeti üzembe helyezést. Részletes képzést kínálnak a napi rutinokról, a programfejlesztésről, a megelőző karbantartásról és az alapvető hibaelhárításról. A távdiagnosztika lehetővé teszi a probléma gyors megoldását bárhonnan. Az ütemezett szervizlátogatások hosszú ideig fenntartják a berendezés teljesítményét. A műszaki csapatok nagyobb fennakadások nélkül segítenek a vonalbeállításokban, a folyamatfejlesztésben vagy a kapacitásbővítésben. A globális szervizközpontok gyors reagálást biztosítanak a régiókban. Ez a folyamatos partnerség segít a gépeket szélesebb körű gyártási rendszerek megbízható összetevőivé alakítani, támogatva az egyenletes teljesítményt és a hosszú távú működési stabilitást.

| Ügyfél-visszajelzés

Az ügyfelek rendszeresen kiemelik az ICT mérnökök szakértelmét és felkészültségét a telepítési és szervizmunkák során. A JUKI automata forgácsszerelő berendezések megbízható sebességével és pontosságával kapcsolatos elégedettségüket a meghosszabbított gyártási sorozatok révén fejezik ki. A biztonságos, professzionális csomagolás biztosítja, hogy a gépek kiváló állapotban érkezzenek meg nagy távolságra történő szállítás után. A kérdésekre gyors, részletes válaszokat kapnak, amelyek megakadályozzák a szükségtelen vonalleállásokat. Sokan arról számolnak be, hogy a teljes rendszer a vártnál gördülékenyebben működik, magasabb hozamokkal és kevesebb megszakítással. A bizalom a megbízható gépekből és figyelmes, megbízható támogatásból épül fel. A gyárak az IKT-t szilárd partnernek tekintik, amely közvetlenül hozzájárul a hatékony, magas színvonalú gyártáshoz.

| Tanúsítványok és szabványok

A JUKI automata chiprögzítő modellek kulcsfontosságú tanúsítvánnyal rendelkeznek, beleértve a CE-t az európai biztonsági megfelelésért, az RoHS-t a környezetbarát anyagokért és az ISO9001-et a strukturált minőségirányításért. Több szabadalom védi az elhelyezőfejek, látórendszerek és kapcsolódó technológiák innovációit. Ezek a tanúsítványok megerősítik a biztonságos működésre, a környezeti felelősségvállalásra és a következetes gyártási minőségre vonatkozó nemzetközi szabványok betartását. A létesítmények világszerte telepítik és működtetik a berendezéseket, biztosítva, hogy a szabályozási követelmények továbbra is teljesüljenek. A tanúsítványok egyértelmű elkötelezettséget tükröznek a tartós, nagy teljesítményű rendszerek gyártása iránt, amelyek megfelelnek a globális iparági elvárásoknak.

| Az ICT vállalatról és a gyárról

Az ICT házon belüli kutatást és fejlesztést végez az SMT és az elektronikai gyártóberendezések fejlesztése érdekében. A gyártás egy nagy, modern létesítményben zajlik, szigorú ellenőrzések minden szakaszában, az alkatrész átvételétől a végső összeszerelésig. 2012 óta a cég gyorsan terjeszkedett, jelentős munkaerőt foglalkoztat, és nyolc nemzetközi kirendeltséget tart fenn. Több mint 1600 ügyfelet szolgál ki több mint 72 országban átfogó gyári megoldásokkal. Szigorú minőségirányítási rendszerek irányítanak minden folyamatot, biztosítva a berendezések megbízható teljesítményét és hosszú élettartamát. Az ICT teljes körű támogatást nyújt – a kezdeti rendszertervezéstől és a teljes vonalszállítástól a folyamatos optimalizálásig és frissítésekig –, segítve az elektronikai gyártókat abban, hogy globális szinten stabil, hatékony működést érjenek el.