Nézetek:0 Szerző:Site Editor Megjelenési idő: 2025-12-11 Eredet:Webhely

A modern, nagy sűrűségű SMT gyártás során a legdrágább hibák a forrasztópaszta nyomtatási szakaszában születnek – a legtöbb gyár azonban csak órákkal később fedezi fel őket az AOI vagy a funkcionális teszt során. Ha a vonala már ezt az öt klasszikus figyelmeztető jelzést mutatja, akkor nem csak SPI-re van szüksége az SMT Line-ban , hanem tegnap is.

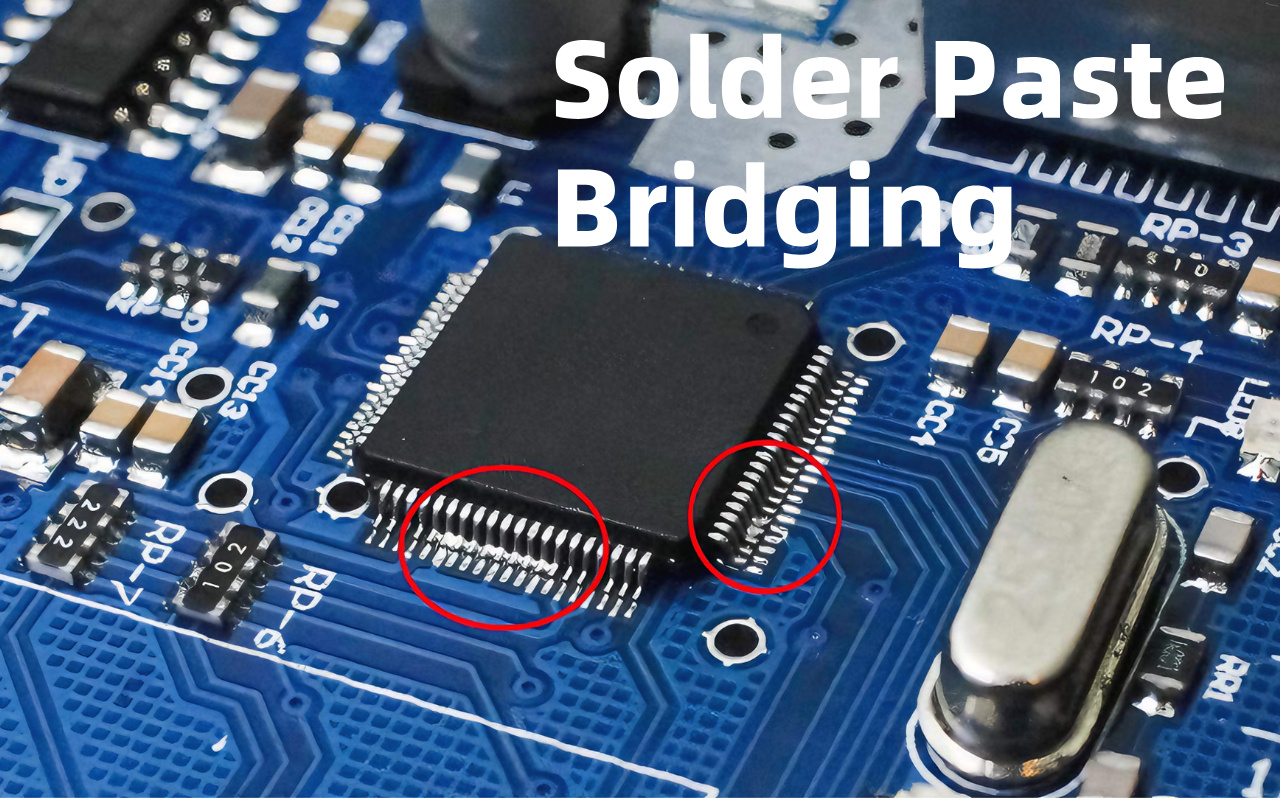

Képzelje el, hogy minden reggel elsétál az AOI állomásra , és újra és újra ugyanazokat a piros hibaüzeneteket látja: 'elégtelen forrasztás','Túl sok forrasztás' vagy 'áthidalás'. Ez nem balszerencse – ez az első nagy figyelmeztető jel, hogy a forrasztópaszta nyomtatási lépésében probléma van.

Az AOI az a gép, amely az alkatrészek behelyezése után ellenőrzi a táblákat, így ha folyamatosan forrasztópaszta-problémákat talál, az azt jelenti, hogy a probléma sokkal korábban, közvetlenül a nyomtatónál kezdődött. A legtöbb gyár úgy gondolja, hogy az AOI mindent elkap, de mire az AOI látja a problémát, a tábla már átesett az elhelyezésen és talán még az újraáramláson is.

A javítás most sok időbe és pénzbe kerül. Az SPI viszont közvetlenül a nyomtatás után ellenőrzi a forrasztópasztát, mielőtt bármilyen összetevőt hozzáadna. Így a rossz táblák soha nem haladnak előre, és Ön minden nap több órát takarít meg az utómunkálatoktól.

A nem elegendő forrasztás azt jelenti, hogy egyes párnákban túl kevés a paszta, így előfordulhat, hogy az alkatrészek nem csatlakoznak megfelelően a melegítés után. A túl sok forrasztás túl sok pasztát jelent, ami rövidzárlatot okozhat a közeli betétek között.

Előfordulhat, hogy az egyik táblán csak a szükséges paszta 60%-a van egy BGA labdán, míg a következő táblán 140%-a van ugyanazon a helyen. Ez azért történik, mert a nyomtató nem minden alkalommal ugyanannyit tesz le. A kezelők gyakran a pasztát vagy a sablont hibáztatják, de a valódi ok általában az instabil nyomás vagy sebesség.

Mérés nélkül csak később fedezheti fel az AOI-nál. Egy egyszerű SPI-ellenőrzés közvetlenül a nyomtatás után megmutatja a pontos mennyiséget minden egyes lapon, és azonnal megszünteti a problémát.

A beillesztési eltolás azt jelenti, hogy a forrasztópaszta kissé balra vagy jobbra van nyomtatva attól a helytől, ahol lennie kellene. Még egy apró, 25 mikronos eltolódás (a hajszálnál vékonyabb) is képes arra, hogy a paszta hozzáérjen a következő párnához, és hidat képezzen. Az áthidalás úgy néz ki, mint a kis ezüst csatlakozások a csapok között, amelyeknek külön kell lenniük.

A mérnökök gyakran mondják, hogy 'a sablon rendben van' vagy 'az elhelyezés okozta ezt', de a legtöbbször a nyomtató elmozdította a pasztát nyomtatás közben. A véletlenszerű áthidalás különösen gyakori a finom osztású részeken, például 0,5 mm-es vagy 0,4 mm-es alkatrészeknél.

Az AOI elkapja, de a tábla már tele van drága chipekkel. Az SPI másodpercek alatt megméri minden lerakódás pontos helyzetét, így a nyomtatót még a következő tábla megkezdése előtt megjavítja.

Minden alkalommal, amikor az AOI leállítja a táblát forrasztópaszta-probléma miatt, a nyomtató üzenetet küld Önnek: 'Segítségre van szükségem!' Az IPC és az SMTA tanulmányai szerint az összes forrasztási hiba 60-74%-a a nyomtatási szakaszban kezdődik.

Ez azt jelenti, hogy az újrafeldolgozási idő több mint felét valami olyan dolog okozza, amelyet 10 másodperc alatt meg lehet javítani SPI-vel. Gondoljon úgy, mint egy defektes abroncsú autóra – nem várja meg, amíg ütközik, és ellenőrizze a gumikat. Jelenleg az AOI azt mondja, hogy az abroncs lemerült, de Ön még mindig vezet.

Az SPI felszerelése olyan, mintha egy guminyomás-érzékelőt adna hozzá: figyelmezteti Önt a nyomásesés pillanatában, így eleve nem lesz lapos. Az SPI-t hozzáadó gyárak általában 70%-kal csökkentik a pasztával kapcsolatos hibákat az első hónapban.

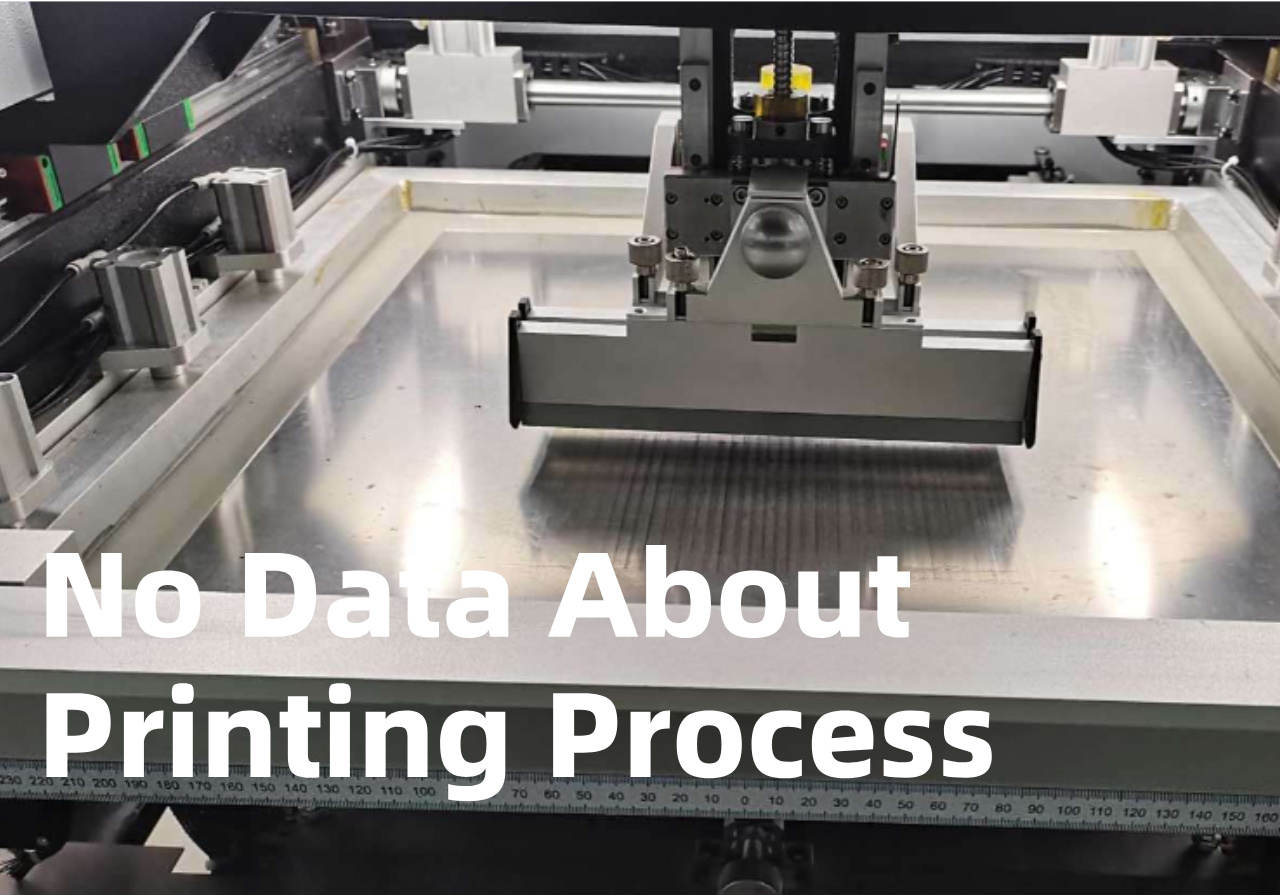

Ha a mérnökei naponta órákat töltenek a nyomtatóbeállítások – sebesség, nyomás, távolsági távolság – módosításával, de a minőség továbbra is emelkedik és csökken, akkor nincs 'beállításokkal' probléma. 'nincs adat' probléma. Valódi mérések nélkül minden beállítás csak találgatás.

Az SPI tiszta 3D-s képet ad minden beillesztésről, így pontosan tudja, mit és mennyit kell módosítani. Ezzel az órákon át tartó próbálkozásokból 5 perces javítás lesz. Sok gyár évekig él ezzel a frusztrációval, mielőtt rájön, hogy az SPI a hiányzó eszköz.

A délelőtti műszakban a hibák csak 2%-osak lehetnek, de az éjszakai műszak hirtelen 15%-ra ugrik. A gépi program pontosan ugyanaz, a stencil ugyanaz, és a paszta is ugyanabból az üvegből van. Az egyetlen különbség az operátor. Lehet, hogy valaki egy kicsit erősebben nyomja meg a gumibetétet, egy másik pedig kicsit gyorsabban állíthatja be a leválasztási sebességet.

Ezek az apró különbségek olyan nagy hangerő-változásokat okoznak, amelyeket a szemeddel nem láthatsz. Mindenki frusztrált lesz, mert senki sem tudja, kinek van igaza. Az SPI kiküszöböli a találgatásokat azáltal, hogy minden táblát automatikusan lemér, így minden műszak ugyanazt a tökéletes nyomatot kapja, függetlenül attól, hogy ki vezeti a gépet.

Megtisztítod a vonalat, telepítesz egy friss sablont, futtatod az első néhány táblát, és hirtelen az AOI tele van piros hibákkal. A hangerő 20-30%-kal csökkenhet a kis nyílásokon, vagy hidak jelennek meg ott, ahol korábban soha nem voltak. Ez azért történik, mert minden új sablonnak kissé eltérő vastagsága, rekesznyílása vagy felületi kiképzése van.

Mérés nélkül egész nap a beállítások módosításával tölti, hogy visszaállítsa a tegnapi minőséget. Az SPI a sabloncsere után a legelső táblát szkenneli, és pontosan megmondja, hogy melyik rekesznyílás alacsony vagy magas. Egyetlen okos beállítást hajt végre, és folytatja a gyártást – nincs elvesztegetett tábla, nincs elvesztegetett óra.

Képzeljen el egy pilótát, aki megpróbál leszállni egy repülőgéppel, miközben az összes mérőeszközt szalaggal letakarja. Pontosan ez történik, ha a gumibetét sebességét vagy nyomását egyedüli tapintással állítja be. Egy kis jó érzésű változtatás ronthatja a hangerőt a párnák felén.

A kezelők végül egész nap oda-vissza változtatják a beállításokat, és a minőség soha nem rendeződik. Az SPI a pilótafülke műszerfala: valós időben mutatja a magasságot, a hangerőt és a pozíciót minden pad esetében. Látja a számokat, végrehajt egy pontos változtatást, és a probléma eltűnik. Az adatvezérelt nyomtatásra áttérő gyárak stabil minőségről számolnak be az első héten.

Amikor az olyan apró alkatrészek, mint a BGA, QFN és 01005 meghibásodnak, az átdolgozó állomás a gyár legforgalmasabb helyévé válik. Egyetlen rossz tábla javítása több száz vagy akár több ezer dollárba is kerülhet, és az ügyfelek panaszkodni kezdenek a késések miatt.

Mindenki láthatja, hogy a pénz eltűnik, de a legtöbben továbbra is az újraáramlást vagy az elhelyezést hibáztatják. Az igazság az, hogy szinte minden ilyen drága meghibásodás a forrasztópaszta rossz nyomtatásával kezdődik. Az SPI még az alkatrészek elhelyezése előtt leállítja őket, így hatalmas időt és pénzt takarít meg.

A BGA nyitása azt jelenti, hogy egyes golyók egyáltalán nem kapcsolódnak egymáshoz az újraáramlás után. A fejpárnában úgy tűnik, hogy a BGA golyó a paszta tetején pihen, ahelyett, hogy megfelelően megolvadna. A rövidzárlat akkor fordul elő, ha túl sok paszta köt össze két golyót. A mérnökök gyakran azt mondják, hogy 'az újratöltési profil hibás', de a valódi ok általában a nyomtatásból származó egyenetlen beillesztési mennyiség.

Ha egy golyóban 30%-kal kevesebb paszta van, akkor nem nedvesedik megfelelően. Egyetlen BGA átdolgozása 30-60 percig tarthat, és a chip károsodásának kockázatával jár. Az SPI minden golyó paszta mennyiségét közvetlenül a nyomtatás után méri, így ezek a problémák soha nem érik el az újrafolytatást.

A QFN-eszközök alatt párnák vannak, így ha túl alacsony a paszta mennyisége az egyik oldalon, a forrasztás nem fog felmászni az oldalfalra – ezt gyenge nedvesítésnek nevezik. A 01005 chipek olyan kicsik, hogy még egy apró térfogatkülönbségtől is felemelkedik az egyik vége az újrafolyatás során, ami sírkövesedést eredményez (a chip úgy áll fel, mint egy sírkő).

Mindkét problémát 100%-ban az egyenetlen nyomtatás okozza. A sírköves 01005 átdolgozása szinte lehetetlen a tábla sérülése nélkül. A kezelők órákat töltenek hőlégfegyverekkel, hogy pillanatok alatt helyrehozzák azt, amit meg kellett volna akadályozni. Az SPI mindössze néhány mikronos térfogatkülönbséget rögzít, így a legkisebb chipeket is tökéletesen laposan tartja.

A 20 μm-es pasztamagasság-különbség kicsinek hangzik – vékonyabb, mint egy emberi haj. Ám a reflow során ez a kis különbség nagy problémákká nő: kinyitás, rövidnadrág, fejpárnás vagy sírkő. Egy rossz tábla egy egész drága modult, például egy okostelefon kamerát vagy autóérzékelőt tönkretehet.

Ha naponta 500 táblát készít, mindössze 5%-os hibaarány 25 rossz táblát jelent – és minden egyes nap több ezer dollár elvesztését jelenti. Szorozza meg ezt egy hónappal, és a költségek könnyen kifizetik egy vadonatúj SPI-gépet. Az SPI 1 μm-es pontossággal méri a magasságot, így a 20 μm-es problémát még azelőtt észlelik és javítják, mielőtt a kártya elhagyná a nyomtatót.

Ügyfelei minden évben kisebb, sűrűbb, erősebb táblákat kérnek: 0,4 mm-es BGA, 01005 ellenállások, Mini LED tömbök.

Az alkatrészek aprók lesznek, de a legtöbb gyár továbbra is ugyanazokat a régi nyomtatási szokásokat használja a 0603-as korszakból. Ez olyan, mintha kerékpárral próbálnánk megnyerni egy Forma-1-es versenyt. A fizika szabályai megváltoztak, és ha a folyamatod nem változott velük, a kudarc garantált.

A 0,4 mm-es BGA-ban csak 0,25 mm átmérőjű golyók vannak, és a köztük lévő rés kisebb, mint 0,15 mm. Egy 01005 chip mindössze 0,4 mm × 0,2 mm – kisebb, mint egy rizsszem. A mini LED táblák 5 000-10 000 apró LED-et tartalmazhatnak egy panelen.

Ezeknél az alkatrészeknél a megengedett forrasztópaszta térfogatablak ±50 %-ról (tíz éve elfogadható) mára ±10-15 %-ra csökken. Ha nem méri, még a légkondicionálóból érkező kis levegő is kinyomhatja a pasztát az ablakon.

A nagy 0603-as vagy 0805-ös alkatrészekkel 'kicsit többet' vagy 'kicsit kevesebb' ragasztót nyomtathat, és minden működött. A modern alkatrészeknél szinte nem marad margó. A mindössze 10%-os térfogatkülönbség a tökéletes nyomatból halott táblává változtathatja az újrafolyatás után.

Az emberi szem nem látja ezt a különbséget, és az AOI normál 2D kamerái sem képesek pontosan mérni a magasságot vagy a térfogatot. Alapvetően vakon repülsz a viharban.

Túl késő várni arra, hogy az AOI megtalálja a nyomtatási hibákat. Addigra már elhelyezték a drága chipseket, és a deszka átment a sütőbe. A 0,4 mm-es BGA vagy Mini LED panel átdolgozása rendkívül nehéz, és gyakran tartósan károsítja a táblát.

Sok gyár ezt keményen megtanulja, amikor egy új termék bevezetése meghiúsul, és az ügyfelek azzal fenyegetőznek, hogy megrendeléseiket máshová helyezik át. Az SPI megadja a szükséges adatokat, mielőtt egyetlen komponenst elhelyezne, így az új, nehéz termék már az első próbálkozásra zökkenőmentesen elindul.

A csapatnak erős az az érzése, hogy valami nincs rendben a nyomtatóval, de ezt senki sem tudja bizonyítani.

Órákig tartanak az értekezletek: 'A gumibetét? A paszta? A stencil? A hőmérséklet?' Mindenkinek más a véleménye, mert senkinek nincs valós száma. Ez a legveszélyesebb figyelmeztető jel – amikor a gyanú erős, de az adatok nulla.

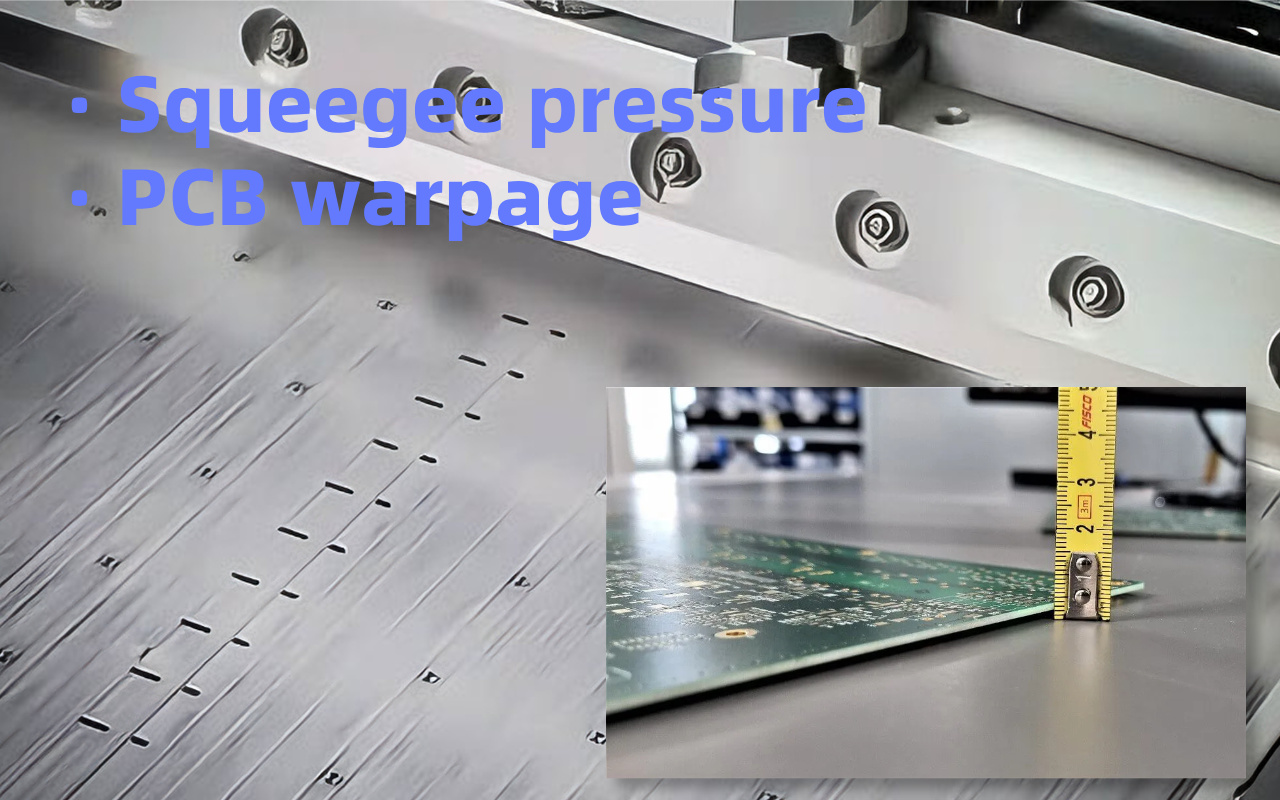

A gumibetét lapjának pontosan ugyanolyan erővel kell nyomnia a pasztát balról jobbra. Valójában a kopott hengerek vagy a piszkos sínek nyomáskülönbséget okozhatnak a löket során 0,5–2 kg-mal.

Ez a kis változtatás 20-40%-kal csökkentheti a paszta mennyiségét a tábla egyik oldalán. Kézzel soha nem fogod érezni, de a táblák visszafolyatás után megmutatják.

A modern vékony PCB (0,6-0,8 mm) könnyen meghajlik saját súlyuk vagy hő hatására. Mindössze 100-150 μm-es hajlítás elegendő ahhoz, hogy a paszta térfogata 30 %-kal változzon a panel közepe és széle között.

A kezelők hidakat vagy elégtelen forrasztást látnak, de nem tudják megmagyarázni, miért. Az SPI egy szkennelés során azonnal létrehoz egy 3D vetemedés-térképet és térfogattérképet, így Ön pontosan tudja, hol van a probléma.

A forrasztópaszta érzékeny a szobahőmérsékletű páratartalomra. 5 °C-os emelkedés vagy 10 %-os páratartalom csökkenés esetén a paszta másképpen gördülhet, és 15-30 %-kal változhat a térfogata. Az ugyanattól a szállítótól származó paszta új tétele teljesen másképp viselkedhet a fémtartalom vagy a fluxus apró változásai miatt.

SPI nélkül ezt csak több száz rossz tábla után fedezheti fel. Az SPI-vel az új köteg legelső tábláján láthatja a változást, és másodpercek alatt beállíthatja.

Ha a fenti öt jel közül akár kettőt is felismer, az üzenet egyértelmű: a nyomtatási folyamat nem irányítható, és minden nap pénzbe kerül. A jó hír az, hogy a javítás egyszerű és gyors.

☐ Az AOI folyamatosan leállítja a táblákat ugyanazok a beillesztési problémák miatt (hangerő, híd, eltolás)

☐ Az SMT nyomtató beállításai szinte minden műszakban változtak, tartós javulás nélkül

☐ Az átdolgozó állomás tele van finom hangmagasságú BGA / QFN / 01005 hibákkal

☐ Következő terméke 0,4 mm-es vagy kisebb osztásközű vagy Mini LED-et használ

☐ Nyomtatóproblémákról vitatkozik, de nincsenek kemény számok, amelyekkel bármit is bizonyítana

Két vagy több csekk = az Ön gyára már hetente több ezer dollárt veszít.

A legtöbb vállalat megvárja a nagyobb ügyfél-auditot, egy hatalmas helyszíni meghibásodást vagy egy elvesztett szerződést, mielőtt végre telepíti az SPI-t. Addigra már hat-huszonnégy hónap profitot dobtak ki. Az intelligens gyárak telepítik az SPI-t, mielőtt a fájdalom elviselhetetlenné válna.

A gép általában 6-12 hónap alatt megtérül az alacsonyabb utómunkálatok, a 99 % feletti magasabb hozam és a nulla vásárlói reklamáció révén. Már csak az a kérdés maradt: tovább akarja fizetni a 'hülye adót', vagy még ma elkezdi a megtakarítást?

Nem. Az AOI látja a felső felületet az alkatrészek elhelyezése után; nem tudja mérni a forrasztópaszta térfogatát, magasságát vagy egysíkúságát az alkatrészek elhelyezése előtt. Az iparági adatok azt mutatják, hogy a 3D SPI megakadályozza azon hibák 60–80%-át, amelyeket az AOI egyébként túl későn észlelne.

A modern beépített 3D SPI rendszerek 30–80 cm²/s ellenőrzési sebességet érnek el teljes 3D méréssel – gyorsabban, mint a legtöbb nagysebességű elhelyezőgép. A ciklusidő hatása általában táblánként <3 másodperc.

A tipikus megtérülési idő 6-12 hónap, csak az átdolgozás/hulladékcsökkentés révén. A magas keverékű gyárak gyakran kevesebb, mint 6 hónap alatt érik el a megtérülést; az autóipari/orvosi/repülési ágazat 3–9 hónap alatt éri el a megtérülést a zéró menekülési követelmények miatt.

Még a stabil termékek is szenvednek a sablonkopástól, a paszta tételeinek változásától és a környezeti hatásoktól. Az évek óta csak egy terméket üzemeltető gyárak az SPI telepítése után is 3–8%-os hozamnövekedésről számolnak be.

Számítsa ki az aktuális utómunkálatokat + havi selejtköltséget a pasztával kapcsolatos hibák miatt, szorozza meg 12-vel, majd hasonlítsa össze az SPI-árral. A matematika szinte mindig magáért beszél egy dián belül.