ICT-5600

I.C.T

PCB Cleaning Machine

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| Megbízható off-Line PCBA tisztító megoldás

Az off-line PCBA tisztítógép olyan gyártók számára készült, akik stabil és szabályozható forrasztás utáni tisztítást igényelnek anélkül, hogy megváltoztatnák meglévő gyártási ritmusukat. Ez a berendezés az SMT-vonaltól függetlenül működik, így rugalmas ütemezést tesz lehetővé, miközben megőrzi az egyenletes tisztítási minőséget. Hatékonyan távolítja el a folyasztószer maradványokat, az ionos szennyeződéseket és a finom részecskéket visszafolyatás vagy szelektív forrasztás után. Off-line PCBA tisztítógépként támogatja a nagy keverékű és közepes mennyiségű gyártási környezeteket, ahol a rugalmasság és a folyamatstabilitás kritikus fontosságú. A rendszer alkalmas szórakoztató elektronikai cikkekhez, ipari vezérlőkártyákhoz és LED-összeállításokhoz. Szabványos moduljaival és világos folyamatlogikájával segíti a gyártókat a termékek megbízhatóságának javításában, miközben a kezelés és a karbantartás egyszerű.

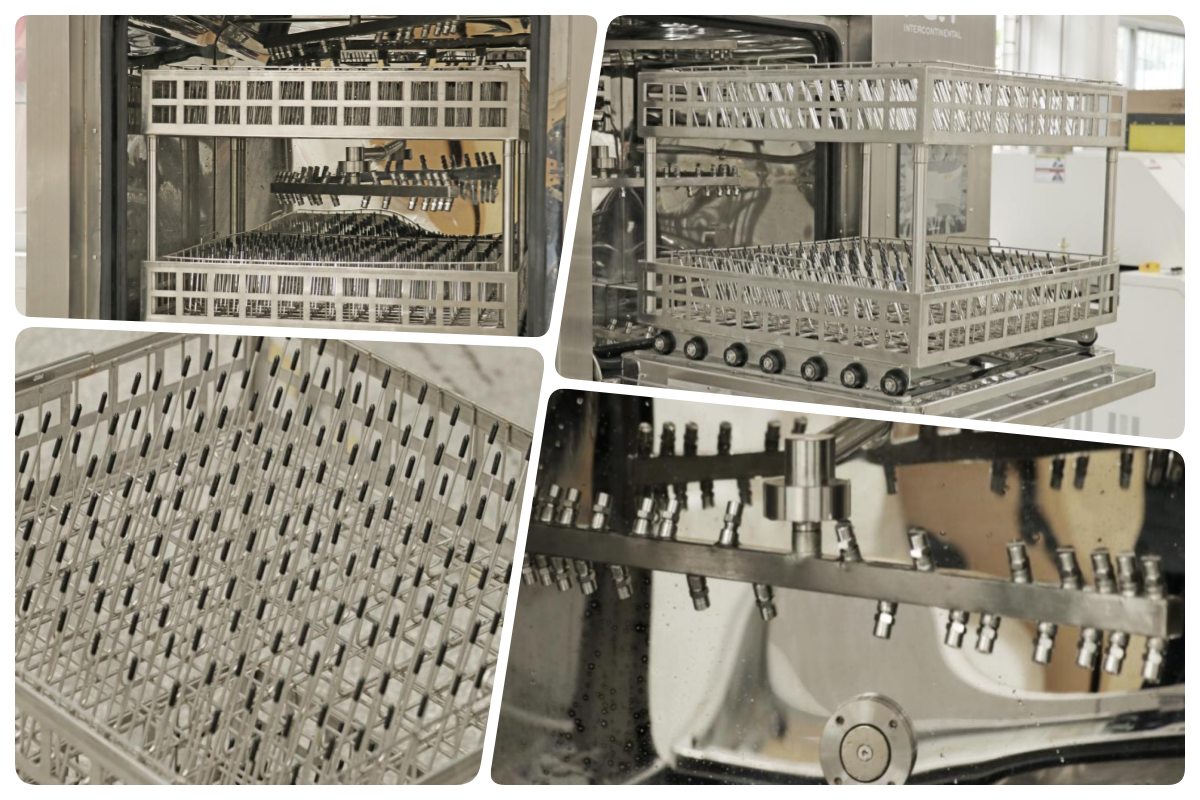

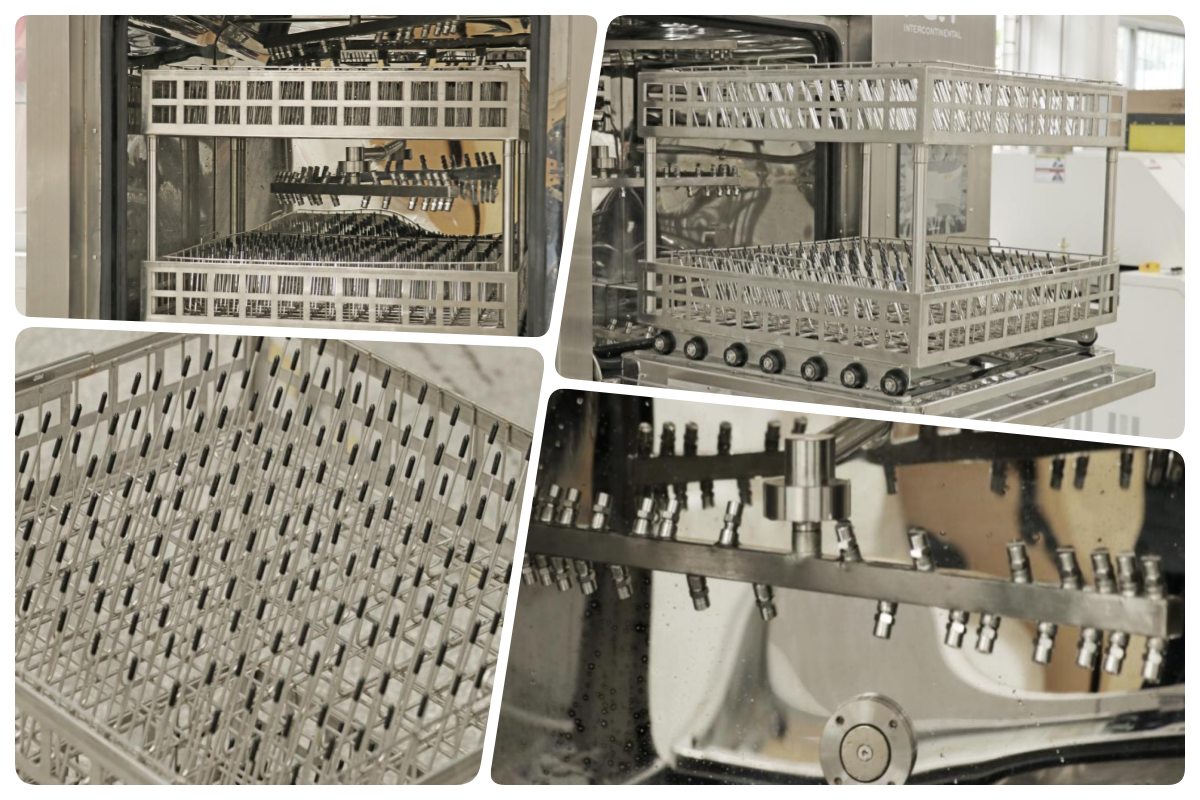

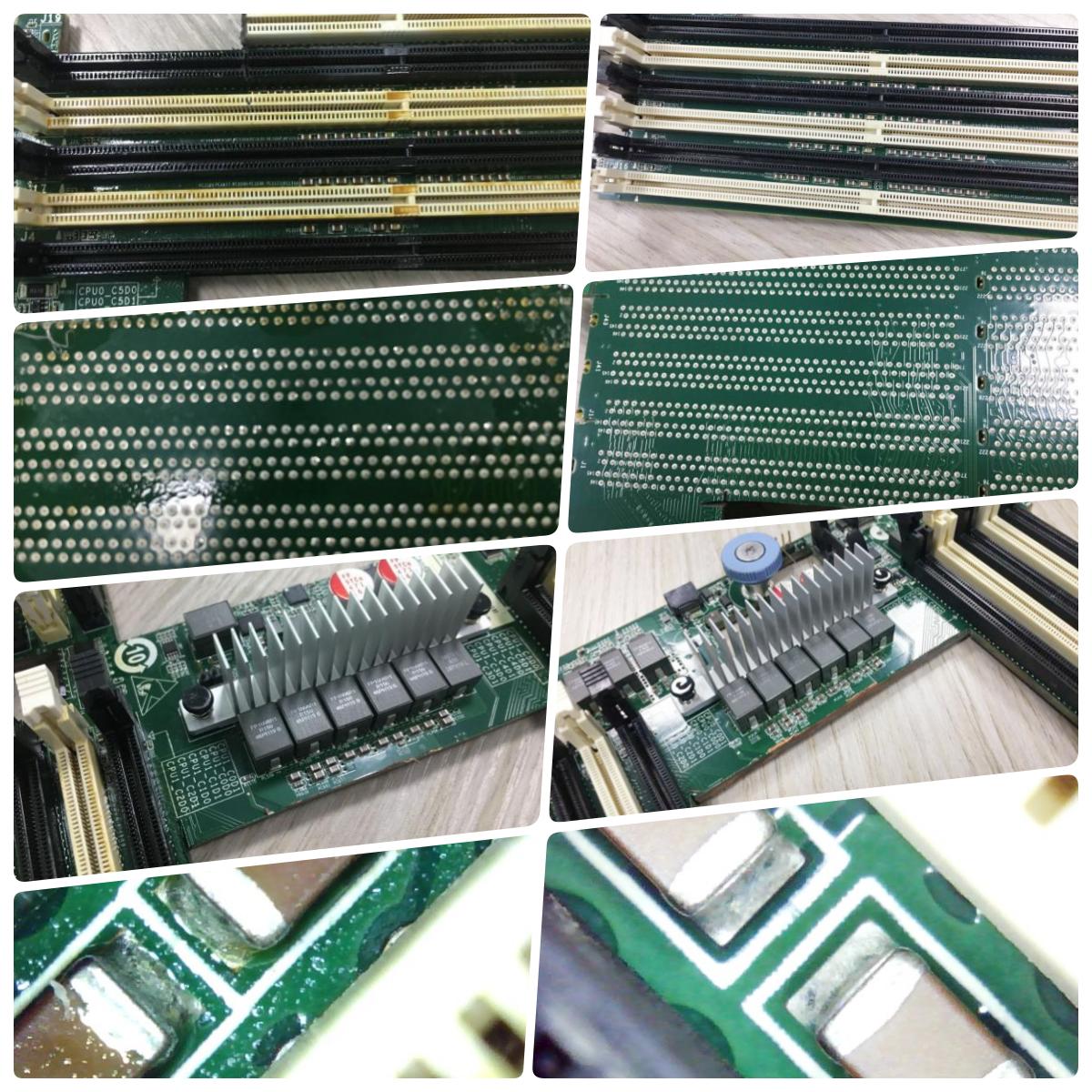

| Funkció

A tisztítóhelyiség teljesen zárt kamraként épül fel, hogy biztosítsa a folyamat stabilitását és a kezelő biztonságát működés közben. A PCBA-k biztonságosan rögzítve vannak a tisztítási ciklus alatt, hogy elkerüljék a vibrációt vagy a mozgást, amely befolyásolhatja a tisztítási konzisztenciát. A permetezési nyomást, a tisztítási szöget és az expozíciós időt gondosan ellenőrzik, hogy egyenletes eredményeket érjenek el a tábla teljes felületén. Ez a kialakítás lehetővé teszi, hogy az off-line PCBA tisztítógép hatékonyan kezelje a sűrű komponenselrendezéseket és a finom osztású területeket. A tömített szerkezet megakadályozza a folyadék szivárgását és csökkenti a környezeti terhelést. Azáltal, hogy a tisztítást leválasztják a fő SMT-folyamattól, a gyártók nagyobb ellenőrzést kapnak a minőségellenőrzés és az utómunkálatok időzítése felett, anélkül, hogy ez befolyásolná a termelést.

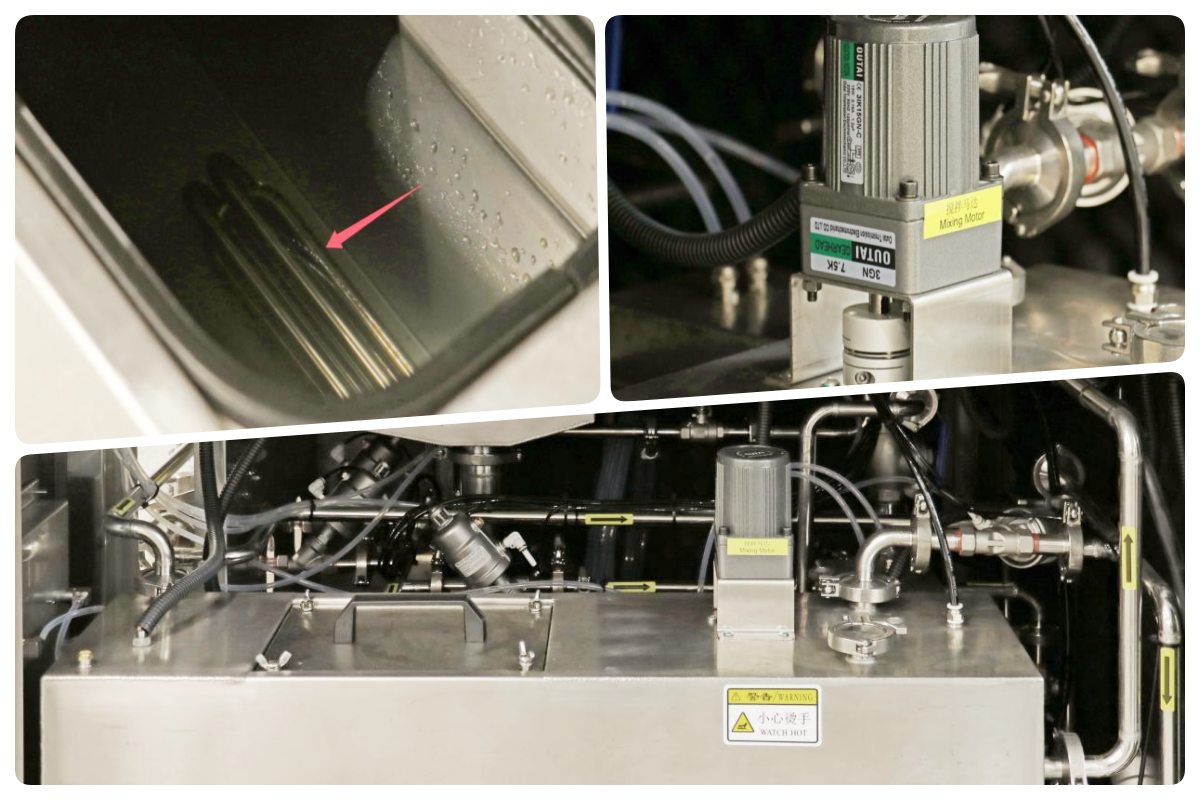

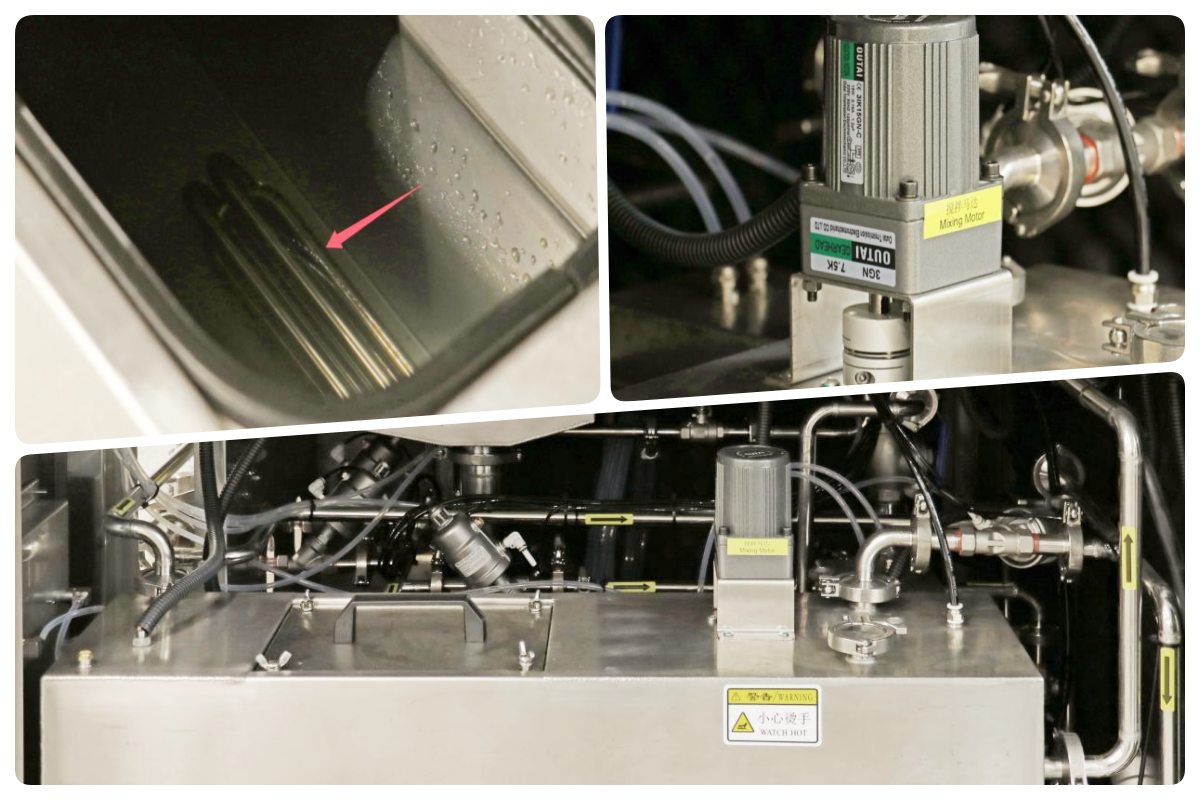

A keringtető csőrendszert úgy tervezték, hogy stabil és megismételhető tisztítási teljesítményt nyújtson a hosszú gyártási ciklusok során. A tisztítófolyadék egyenletesen oszlik el több fúvókán keresztül, egyenletes nyomást és áramlást biztosítva minden szakaszban. Használat után a folyadékot összegyűjtik, szűrik, és a folyamat követelményeinek megfelelően újra felhasználják. Ez a szerkezet segít csökkenteni a fogyasztást, miközben megőrzi a tisztítás hatékonyságát. Az off-line tisztítógép részeként a keringtető rendszer megbízható működést biztosít még gyakori indítási-leállítási körülmények között is. A belső elrendezés minimalizálja a holt zónákat és az üledékképződést, ami segít fenntartani a rendszer tisztaságát és csökkenti a karbantartási gyakoriságot. Ez a kialakítás támogatja a hosszú távú működési stabilitást a napi gyári használatra.

A mosófolyadék tartályt úgy tervezték, hogy támogassa a tisztítófolyadék ellenőrzött tárolását, szűrését és újrafelhasználását. Több szűrési fokozatot tartalmaz a forrasztási maradékok és a tisztítási folyamat során keletkező finom részecskék eltávolítására. A tartály szerkezete lehetővé teszi a kezelők számára, hogy egyértelműen nyomon kövessék a folyadék állapotát, és hatékonyan végezzék el a cserét vagy a karbantartást. Az SMT tisztítógépet off-line módban használó gyártók számára ez a kialakítás stabil tisztítási teljesítményt biztosít gyakori folyadékcsere nélkül. A hőmérséklet- és szintszabályozási funkciók segítenek fenntartani a konzisztens folyamatfeltételeket. A tisztítóközeg megfelelő kezelésével a rendszer javítja a tisztítás megismételhetőségét, miközben csökkenti a működési költségeket és minimalizálja a váratlan leállásokat a napi gyártás során.

A szárítómodul biztosítja, hogy a PCBA-k teljesen szárazon lépjenek ki a folyamatból, és készen álljanak az ellenőrzésre, tesztelésre vagy összeszerelésre. A szabályozott forró levegő keringtetés eltávolítja a maradék nedvességet az alkatrészek hézagaiból és az árnyékos területekről. A szárítási paraméterek a különböző lemezvastagságokhoz és alkatrészsűrűségekhez állíthatók. Ez a modul elengedhetetlen a vízfoltok, a korrózió vagy a tisztítás utáni elektromos kockázatok elkerüléséhez. Ha áramköri laptisztító gépként használják, a szárítórendszer támogatja az ipari és LED-es alkalmazásokban megkövetelt magas megbízhatósági szabványokat. Azáltal, hogy a szárítást közvetlenül a tisztítás után integrálja, a gép lerövidíti a kezelési időt és javítja a folyamat általános hatékonyságát off-line gyártási környezetben.

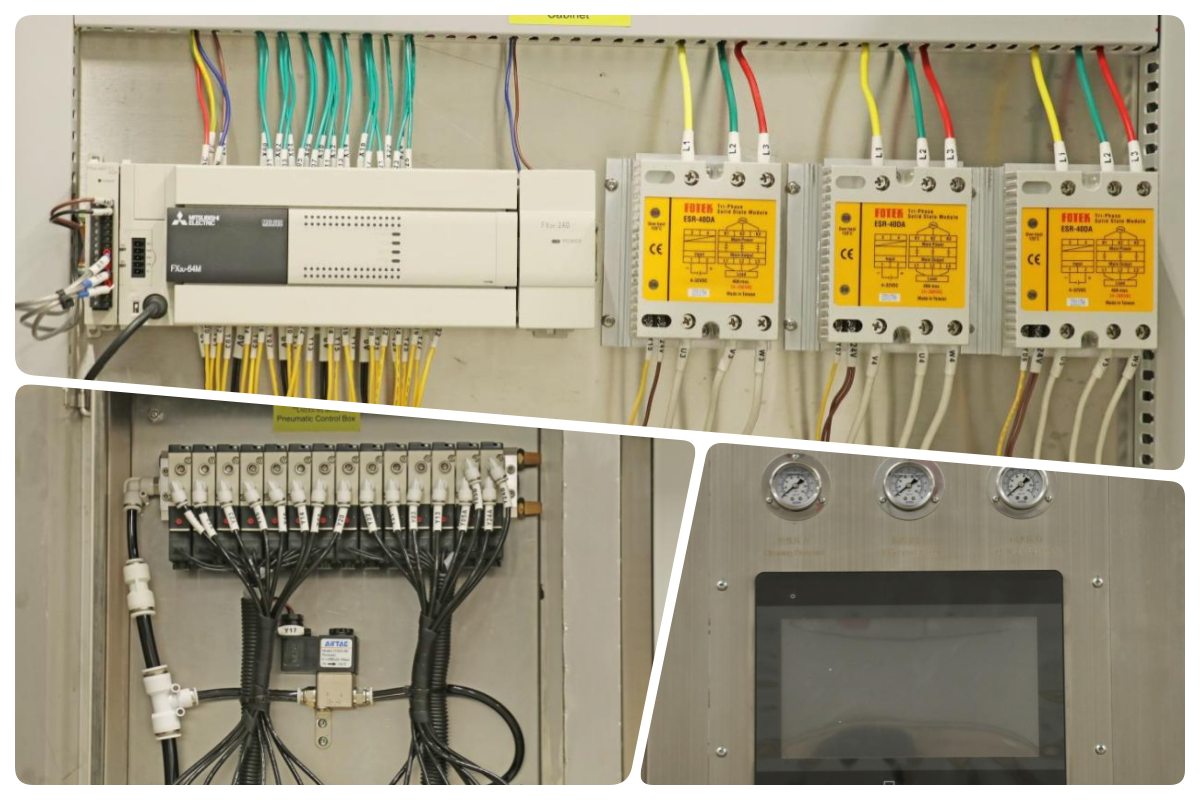

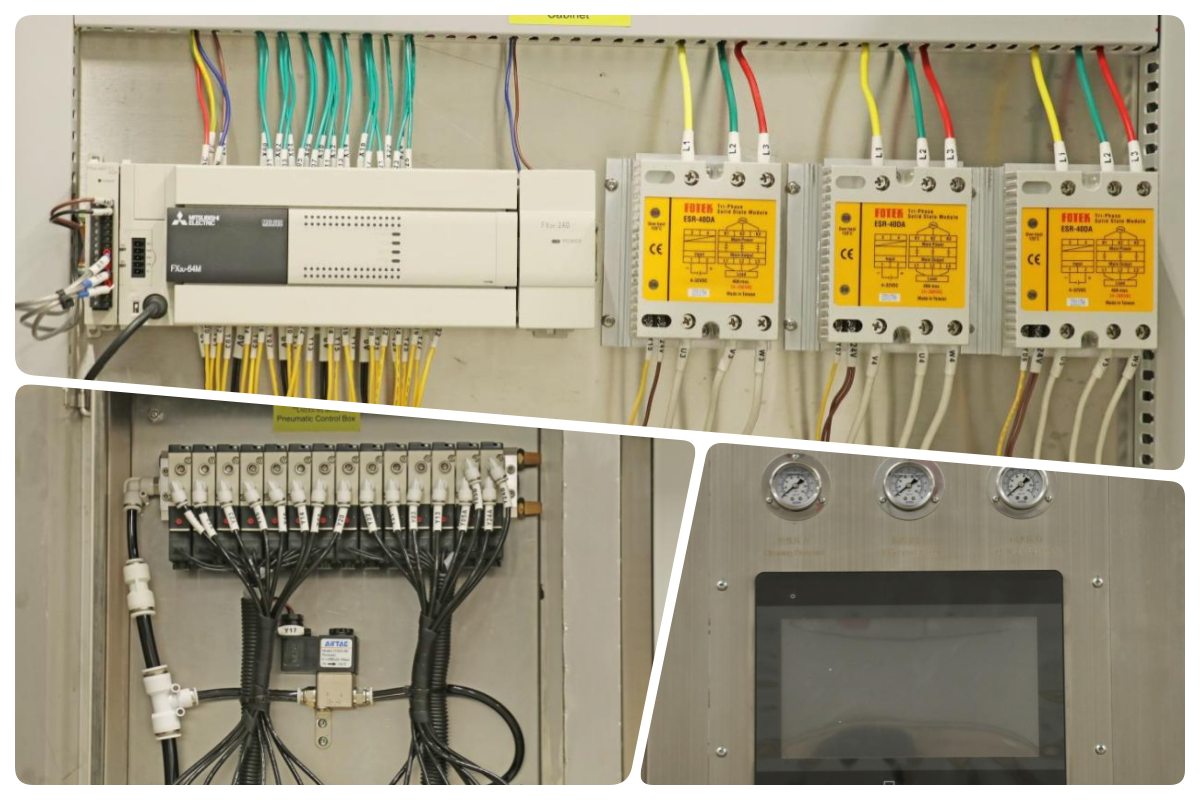

A vezérlőrendszert az átláthatóság, a stabilitás és a könnyű használat érdekében tervezték a napi gyári műveletekben. A kezelők több tisztítási receptet állíthatnak be és tárolhatnak a terméktípus és a folyamatkövetelmények alapján. A nyomás, a hőmérséklet és a ciklus állapotának valós idejű monitorozása segít csökkenteni az emberi hibákat és javítja a nyomon követhetőséget. A riasztó és védelmi funkciók támogatják a biztonságos működést hosszú gyártási órák alatt. PCBA Cleaner Machineként a rendszer az ismételhető folyamatvezérlésre összpontosít, nem pedig az összetett automatizálásra. Ez a megközelítés lehetővé teszi a gyártók számára, hogy egyenletes minőséget érjenek el, miközben a képzési idő rövid és a kezelés egyszerű, még a korlátozott automatizálási tapasztalattal rendelkező csapatok számára is.

| Összehasonlítás előtte és utána

| Specifikáció

| Paraméter | I.CT-5600 (Offline) | ICT-6300 (Online) |

|---|---|---|

| Tisztítás típusa | Offline tétel, kosárbetöltés | Online folyamatos, hevederes szállítószalag |

| PCBA/kosárméret | 610 × 560 × 100 mm × 2 réteg | Akár 600 × 400 × 100 mm (max. szállítószalag szélesség) |

| Tisztítási módszer | Többszörös permetezés fűtéssel, öblítéssel, forró levegős szárítással | Nagynyomású spray, vegyszer + DI öblítés + forró levegős szárítás |

| Tartálykapacitás (hígító/tiszta) | 60L (hígítás) / 17L (permetezőtartály) | 240 literes (tiszta folyadéktartály) |

| Koncentrátum tartály | 30-32L | Koncentrált tartállyal + automatikus hozzáadással/ürítéssel |

| Tápegység | Nincs megadva (általában alacsonyabb, ~30-50 kW becslés) | 380V 3P 50/60Hz, 110-122 kW |

| A gép méretei | Kompakt (pontos nincs felsorolva, kisebb alapterületű) | 5200 × 1750 × 1650-1700 mm |

| Szárítás | Szárítás forró levegőn 10-30 perc | Többfokozatú forró levegős szárítás (száraz 1 és szárítás 2) |

| Irányító rendszer | Érintőképernyő, egyszerű paraméterek, jelszó | PC + PLC, angol szoftver, állítható nyomások |

| DI vízellenállás-ellenőrzés | Igen, valós időben | Igen, figyelő rendszer |

| Tipikus használat | Kis-multi fajta, magas keverékű tételek | Nagy volumenű kötegelt, soros SMT vonalak |

| SMT vonali berendezések listája

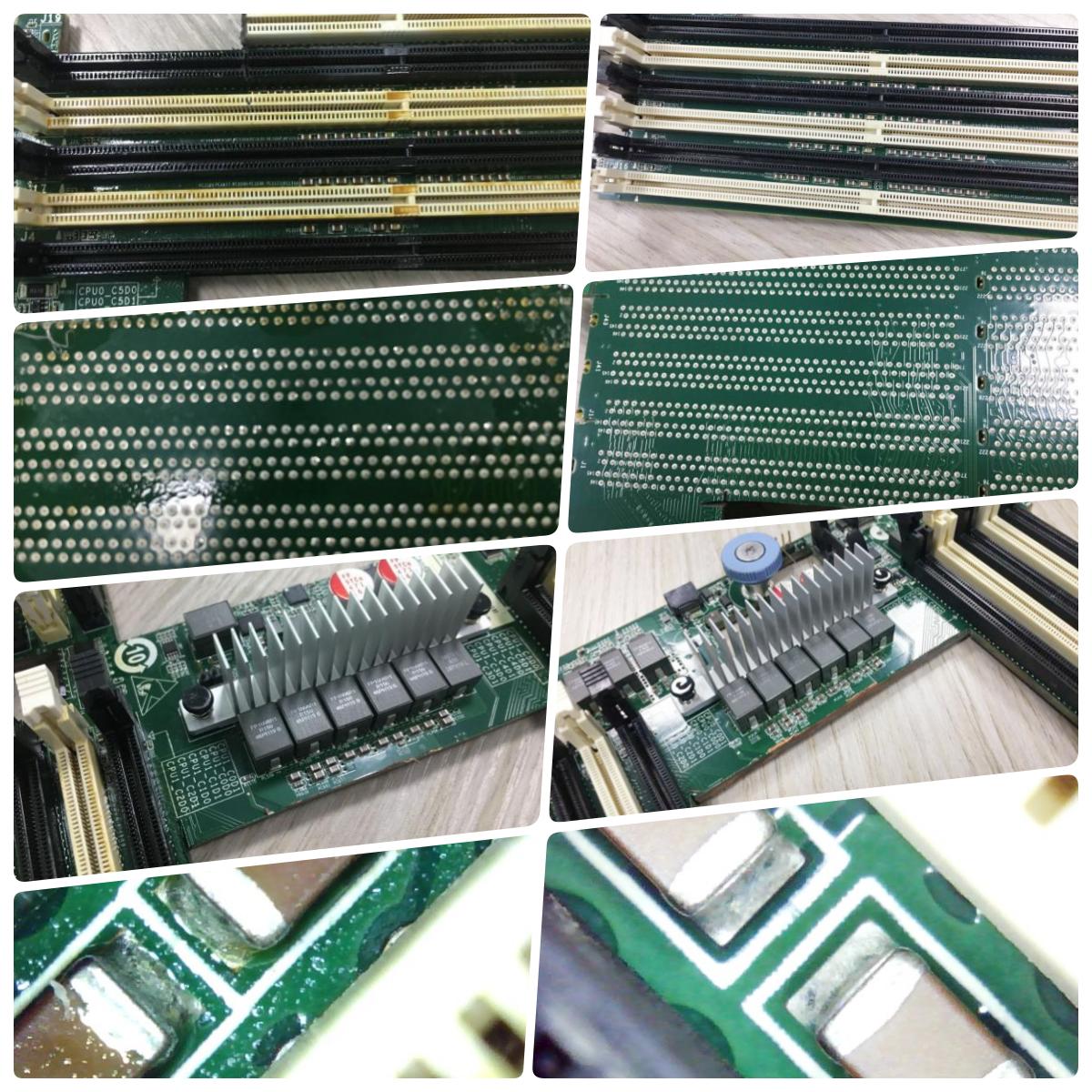

Az ICT több SMT gyártósort épít fel , amelyek zökkenőmentesen kiegészítik a nyomtatott áramköri laptisztító gépet. A tipikus konstrukciók tartalmaznak NYÁK lézeres jelölőrendszert a nyomon követhetőség érdekében, nyomtatókat és SPI-t a pontos pasztafelhordáshoz, JUKI elhelyező gépeket a gyors összeszereléshez, reflow sütőket az erős forrasztási kötésekhez, AOI szkennereket az alapos ellenőrzéshez és szállítószalagokat a folyadékátvitelhez. Az automatizált forrasztópaszta-tároló rendszerek megőrzik az anyagminőséget. A szelektív hullámforrasztási lehetőségek kielégítik az átmenő furat követelményeit. Mindegyik darab szakszerűen integrálódik, így produktív, testreszabott vonalakat alkot. IKT-szakértők irányítják a berendezések kiválasztását és telepítését az optimális eredmény érdekében a folyamat során.

| Videó az ügyfelek sikeréről

Az ICT sikeresen támogatott egy észak-amerikai szépségápolási eszközök gyártóját azzal, hogy befejezte a tengerentúli telepítést és a FAT támogatást két SMT gyártósoron. A projekt lézeres jelölőrendszereket, forrasztópaszta nyomtatást és SPI-ellenőrzést, Panasonic elhelyező gépeket, Heller reflow sütőket, AOI ellenőrző berendezéseket, PCB-kezelő rendszereket, off-line PCBA tisztítógépet, valamint teljesen automatikus forrasztópaszta tároló és melegítő szekrényt tartalmazott. Az ICT mérnöki csapat elvégezte a helyszíni telepítést, a folyamatbeállítást és a próbagyártás támogatását. Mindkét vonal zökkenőmentesen átment a gyártási átvételen, így az ügyfelek stabil tömeggyártásba léphetnek, továbbfejlesztett minőség-ellenőrzéssel és megbízható forrasztás utáni tisztítási képességgel.

| Szolgáltatás és képzés

Az ICT strukturált szolgáltatást és képzést biztosít minden szállított rendszer stabil működésének biztosítása érdekében. A mérnökök támogatják a berendezések telepítését, a folyamatok beállítását és a kezelői képzést a helyszínen és távolról egyaránt. A képzés a helyes működésre, a rutin karbantartásra és az alapvető hibaelhárításra összpontosít a napi kockázatok csökkentése érdekében. Az off-line tisztítóberendezések esetében az útmutatás magában foglalja a folyadékkezelést és a tisztítási paraméterek optimalizálását is. A világos dokumentáció és a szabványosított eljárások segítik az ügyfeleket a belső képességek gyors kiépítésében. A számos nemzetközi projektben szerzett tapasztalattal az ICT biztosítja, hogy az ügyfelek magabiztosan üzemeltethessék berendezéseiket, csökkentsék az állásidőt, és állandó termelési minőséget tartsanak fenn a berendezés teljes életciklusa során.

| Vásárlói vélemények

Az ügyfelek következetesen elismerik az IKT-t a professzionális mérnöki támogatásért és a berendezések megbízható teljesítményéért. Sokan kiemelik az ICT-mérnökök egyértelmű kommunikációs és gyakorlati problémamegoldó készségeit a telepítés és a gyártás felfutása során. A berendezés stabilitását és az egyenletes tisztítási eredményeket gyakran emlegetik kulcselőnyökként. Az ügyfelek nagyra értékelik a biztonságos csomagolást és a gondos logisztikai intézkedéseket, amelyek védik a gépeket a nemzetközi szállítás során. A műszaki kérdésekre és az értékesítés utáni kérésekre adott gyors válaszadás tovább erősíti a hosszú távú együttműködést. Ez a visszajelzés azt tükrözi, hogy az IKT a gyakorlati gyártási értékre összpontosít, nem pedig a rövid távú szállításra.

| Minősítésünk

Az IKT berendezéseket az elismert nemzetközi szabványoknak megfelelően tervezték és gyártják. A vállalat megfelel a CE és RoHS előírásoknak, garantálva a biztonságot és a környezetvédelmi felelősséget. Az ISO9001 tanúsítvány egy strukturált minőségirányítási rendszert támogat, amely magában foglalja a tervezést, a gyártást és a tesztelést. Ezenkívül számos műszaki szabadalom tükrözi a berendezések tervezésének és a folyamatok optimalizálásának folyamatos fejlesztését. Ezek a tanúsítványok biztosítják az ügyfeleknek, hogy minden gép megfelel a globális piaci követelményeknek. A termékeket világszerte exportáló gyártók számára a tanúsított berendezések segítenek csökkenteni a megfelelőségi kockázatokat, és támogatják a stabil, hosszú távú gyártástervezést.

| Az ICT-ről és az SMT Factory-ról

Az ICT az elektronikai gyártóberendezések professzionális gyártója és megoldásszállítója, amely erős kutatási, tervezési és házon belüli gyártási képességekkel rendelkezik. A vállalat nagy műszaki és gyártási csapatot alkalmaz, és az elmúlt években gyors növekedést tapasztalt. Az ICT számos országban és régióban szolgálja ki az ügyfeleket, és támogatja az SMT, DIP és összeszerelési alkalmazások széles körét. A gyár szigorú ellenőrzési és minőség-ellenőrzési eljárások alatt működik, beleértve a beérkező anyagokat, az összeszerelést és a végső tesztelést. Ez a strukturált megközelítés biztosítja a berendezések állandó minőségét és a hosszú távú megbízhatóságot a globális ügyfelek számára.

| Megbízható off-Line PCBA tisztító megoldás

Az off-line PCBA tisztítógép olyan gyártók számára készült, akik stabil és szabályozható forrasztás utáni tisztítást igényelnek anélkül, hogy megváltoztatnák meglévő gyártási ritmusukat. Ez a berendezés az SMT-vonaltól függetlenül működik, így rugalmas ütemezést tesz lehetővé, miközben megőrzi az egyenletes tisztítási minőséget. Hatékonyan távolítja el a folyasztószer maradványokat, az ionos szennyeződéseket és a finom részecskéket visszafolyatás vagy szelektív forrasztás után. Off-line PCBA tisztítógépként támogatja a nagy keverékű és közepes mennyiségű gyártási környezeteket, ahol a rugalmasság és a folyamatstabilitás kritikus fontosságú. A rendszer alkalmas szórakoztató elektronikai cikkekhez, ipari vezérlőkártyákhoz és LED-összeállításokhoz. Szabványos moduljaival és világos folyamatlogikájával segíti a gyártókat a termékek megbízhatóságának javításában, miközben a kezelés és a karbantartás egyszerű.

| Funkció

A tisztítóhelyiség teljesen zárt kamraként épül fel, hogy biztosítsa a folyamat stabilitását és a kezelő biztonságát működés közben. A PCBA-k biztonságosan rögzítve vannak a tisztítási ciklus alatt, hogy elkerüljék a vibrációt vagy a mozgást, amely befolyásolhatja a tisztítási konzisztenciát. A permetezési nyomást, a tisztítási szöget és az expozíciós időt gondosan ellenőrzik, hogy egyenletes eredményeket érjenek el a tábla teljes felületén. Ez a kialakítás lehetővé teszi, hogy az off-line PCBA tisztítógép hatékonyan kezelje a sűrű komponenselrendezéseket és a finom osztású területeket. A tömített szerkezet megakadályozza a folyadék szivárgását és csökkenti a környezeti terhelést. Azáltal, hogy a tisztítást leválasztják a fő SMT-folyamattól, a gyártók nagyobb ellenőrzést kapnak a minőségellenőrzés és az utómunkálatok időzítése felett, anélkül, hogy ez befolyásolná a termelést.

A keringtető csőrendszert úgy tervezték, hogy stabil és megismételhető tisztítási teljesítményt nyújtson a hosszú gyártási ciklusok során. A tisztítófolyadék egyenletesen oszlik el több fúvókán keresztül, egyenletes nyomást és áramlást biztosítva minden szakaszban. Használat után a folyadékot összegyűjtik, szűrik, és a folyamat követelményeinek megfelelően újra felhasználják. Ez a szerkezet segít csökkenteni a fogyasztást, miközben megőrzi a tisztítás hatékonyságát. Az off-line tisztítógép részeként a keringtető rendszer megbízható működést biztosít még gyakori indítási-leállítási körülmények között is. A belső elrendezés minimalizálja a holt zónákat és az üledékképződést, ami segít fenntartani a rendszer tisztaságát és csökkenti a karbantartási gyakoriságot. Ez a kialakítás támogatja a hosszú távú működési stabilitást a napi gyári használatra.

A mosófolyadék tartályt úgy tervezték, hogy támogassa a tisztítófolyadék ellenőrzött tárolását, szűrését és újrafelhasználását. Több szűrési fokozatot tartalmaz a forrasztási maradékok és a tisztítási folyamat során keletkező finom részecskék eltávolítására. A tartály szerkezete lehetővé teszi a kezelők számára, hogy egyértelműen nyomon kövessék a folyadék állapotát, és hatékonyan végezzék el a cserét vagy a karbantartást. Az SMT tisztítógépet off-line módban használó gyártók számára ez a kialakítás stabil tisztítási teljesítményt biztosít gyakori folyadékcsere nélkül. A hőmérséklet- és szintszabályozási funkciók segítenek fenntartani a konzisztens folyamatfeltételeket. A tisztítóközeg megfelelő kezelésével a rendszer javítja a tisztítás megismételhetőségét, miközben csökkenti a működési költségeket és minimalizálja a váratlan leállásokat a napi gyártás során.

A szárítómodul biztosítja, hogy a PCBA-k teljesen szárazon lépjenek ki a folyamatból, és készen álljanak az ellenőrzésre, tesztelésre vagy összeszerelésre. A szabályozott forró levegő keringtetés eltávolítja a maradék nedvességet az alkatrészek hézagaiból és az árnyékos területekről. A szárítási paraméterek a különböző lemezvastagságokhoz és alkatrészsűrűségekhez állíthatók. Ez a modul elengedhetetlen a vízfoltok, a korrózió vagy a tisztítás utáni elektromos kockázatok elkerüléséhez. Ha áramköri laptisztító gépként használják, a szárítórendszer támogatja az ipari és LED-es alkalmazásokban megkövetelt magas megbízhatósági szabványokat. Azáltal, hogy a szárítást közvetlenül a tisztítás után integrálja, a gép lerövidíti a kezelési időt és javítja a folyamat általános hatékonyságát off-line gyártási környezetben.

A vezérlőrendszert az átláthatóság, a stabilitás és a könnyű használat érdekében tervezték a napi gyári műveletekben. A kezelők több tisztítási receptet állíthatnak be és tárolhatnak a terméktípus és a folyamatkövetelmények alapján. A nyomás, a hőmérséklet és a ciklus állapotának valós idejű monitorozása segít csökkenteni az emberi hibákat és javítja a nyomon követhetőséget. A riasztó és védelmi funkciók támogatják a biztonságos működést hosszú gyártási órák alatt. PCBA Cleaner Machineként a rendszer az ismételhető folyamatvezérlésre összpontosít, nem pedig az összetett automatizálásra. Ez a megközelítés lehetővé teszi a gyártók számára, hogy egyenletes minőséget érjenek el, miközben a képzési idő rövid és a kezelés egyszerű, még a korlátozott automatizálási tapasztalattal rendelkező csapatok számára is.

| Összehasonlítás előtte és utána

| Specifikáció

| Paraméter | I.CT-5600 (Offline) | ICT-6300 (Online) |

|---|---|---|

| Tisztítás típusa | Offline tétel, kosárbetöltés | Online folyamatos, hevederes szállítószalag |

| PCBA/kosárméret | 610 × 560 × 100 mm × 2 réteg | Akár 600 × 400 × 100 mm (max. szállítószalag szélesség) |

| Tisztítási módszer | Többszörös permetezés fűtéssel, öblítéssel, forró levegős szárítással | Nagynyomású spray, vegyszer + DI öblítés + forró levegős szárítás |

| Tartálykapacitás (hígító/tiszta) | 60L (hígítás) / 17L (permetezőtartály) | 240 literes (tiszta folyadéktartály) |

| Koncentrátum tartály | 30-32L | Koncentrált tartállyal + automatikus hozzáadással/ürítéssel |

| Tápegység | Nincs megadva (általában alacsonyabb, ~30-50 kW becslés) | 380V 3P 50/60Hz, 110-122 kW |

| A gép méretei | Kompakt (pontos nincs felsorolva, kisebb alapterületű) | 5200 × 1750 × 1650-1700 mm |

| Szárítás | Szárítás forró levegőn 10-30 perc | Többfokozatú forró levegős szárítás (száraz 1 és szárítás 2) |

| Irányító rendszer | Érintőképernyő, egyszerű paraméterek, jelszó | PC + PLC, angol szoftver, állítható nyomások |

| DI vízellenállás-ellenőrzés | Igen, valós időben | Igen, figyelő rendszer |

| Tipikus használat | Kis-multi fajta, magas keverékű tételek | Nagy volumenű kötegelt, soros SMT vonalak |

| SMT vonali berendezések listája

Az ICT több SMT gyártósort épít fel , amelyek zökkenőmentesen kiegészítik a nyomtatott áramköri laptisztító gépet. A tipikus konstrukciók tartalmaznak NYÁK lézeres jelölőrendszert a nyomon követhetőség érdekében, nyomtatókat és SPI-t a pontos pasztafelhordáshoz, JUKI elhelyező gépeket a gyors összeszereléshez, reflow sütőket az erős forrasztási kötésekhez, AOI szkennereket az alapos ellenőrzéshez és szállítószalagokat a folyadékátvitelhez. Az automatizált forrasztópaszta-tároló rendszerek megőrzik az anyagminőséget. A szelektív hullámforrasztási lehetőségek kielégítik az átmenő furat követelményeit. Mindegyik darab szakszerűen integrálódik, így produktív, testreszabott vonalakat alkot. IKT-szakértők irányítják a berendezések kiválasztását és telepítését az optimális eredmény érdekében a folyamat során.

| Videó az ügyfelek sikeréről

Az ICT sikeresen támogatott egy észak-amerikai szépségápolási eszközök gyártóját azzal, hogy befejezte a tengerentúli telepítést és a FAT támogatást két SMT gyártósoron. A projekt lézeres jelölőrendszereket, forrasztópaszta nyomtatást és SPI-ellenőrzést, Panasonic elhelyező gépeket, Heller reflow sütőket, AOI ellenőrző berendezéseket, PCB-kezelő rendszereket, off-line PCBA tisztítógépet, valamint teljesen automatikus forrasztópaszta tároló és melegítő szekrényt tartalmazott. Az ICT mérnöki csapat elvégezte a helyszíni telepítést, a folyamatbeállítást és a próbagyártás támogatását. Mindkét vonal zökkenőmentesen átment a gyártási átvételen, így az ügyfelek stabil tömeggyártásba léphetnek, továbbfejlesztett minőség-ellenőrzéssel és megbízható forrasztás utáni tisztítási képességgel.

| Szolgáltatás és képzés

Az ICT strukturált szolgáltatást és képzést biztosít minden szállított rendszer stabil működésének biztosítása érdekében. A mérnökök támogatják a berendezések telepítését, a folyamatok beállítását és a kezelői képzést a helyszínen és távolról egyaránt. A képzés a helyes működésre, a rutin karbantartásra és az alapvető hibaelhárításra összpontosít a napi kockázatok csökkentése érdekében. Az off-line tisztítóberendezések esetében az útmutatás magában foglalja a folyadékkezelést és a tisztítási paraméterek optimalizálását is. A világos dokumentáció és a szabványosított eljárások segítik az ügyfeleket a belső képességek gyors kiépítésében. A számos nemzetközi projektben szerzett tapasztalattal az ICT biztosítja, hogy az ügyfelek magabiztosan üzemeltethessék berendezéseiket, csökkentsék az állásidőt, és állandó termelési minőséget tartsanak fenn a berendezés teljes életciklusa során.

| Vásárlói vélemények

Az ügyfelek következetesen elismerik az IKT-t a professzionális mérnöki támogatásért és a berendezések megbízható teljesítményéért. Sokan kiemelik az ICT-mérnökök egyértelmű kommunikációs és gyakorlati problémamegoldó készségeit a telepítés és a gyártás felfutása során. A berendezés stabilitását és az egyenletes tisztítási eredményeket gyakran emlegetik kulcselőnyökként. Az ügyfelek nagyra értékelik a biztonságos csomagolást és a gondos logisztikai intézkedéseket, amelyek védik a gépeket a nemzetközi szállítás során. A műszaki kérdésekre és az értékesítés utáni kérésekre adott gyors válaszadás tovább erősíti a hosszú távú együttműködést. Ez a visszajelzés azt tükrözi, hogy az IKT a gyakorlati gyártási értékre összpontosít, nem pedig a rövid távú szállításra.

| Minősítésünk

Az IKT berendezéseket az elismert nemzetközi szabványoknak megfelelően tervezték és gyártják. A vállalat megfelel a CE és RoHS előírásoknak, garantálva a biztonságot és a környezetvédelmi felelősséget. Az ISO9001 tanúsítvány egy strukturált minőségirányítási rendszert támogat, amely magában foglalja a tervezést, a gyártást és a tesztelést. Ezenkívül számos műszaki szabadalom tükrözi a berendezések tervezésének és a folyamatok optimalizálásának folyamatos fejlesztését. Ezek a tanúsítványok biztosítják az ügyfeleknek, hogy minden gép megfelel a globális piaci követelményeknek. A termékeket világszerte exportáló gyártók számára a tanúsított berendezések segítenek csökkenteni a megfelelőségi kockázatokat, és támogatják a stabil, hosszú távú gyártástervezést.

| Az ICT-ről és az SMT Factory-ról

Az ICT az elektronikai gyártóberendezések professzionális gyártója és megoldásszállítója, amely erős kutatási, tervezési és házon belüli gyártási képességekkel rendelkezik. A vállalat nagy műszaki és gyártási csapatot alkalmaz, és az elmúlt években gyors növekedést tapasztalt. Az ICT számos országban és régióban szolgálja ki az ügyfeleket, és támogatja az SMT, DIP és összeszerelési alkalmazások széles körét. A gyár szigorú ellenőrzési és minőség-ellenőrzési eljárások alatt működik, beleértve a beérkező anyagokat, az összeszerelést és a végső tesztelést. Ez a strukturált megközelítés biztosítja a berendezések állandó minőségét és a hosszú távú megbízhatóságot a globális ügyfelek számára.