ICT-6300

I.C.T

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| Folyamatos PCBA tisztítás SMT vonalakhoz

A PCBA on-line tisztítógépet olyan gyártók számára tervezték, akik állandó tisztítási minőséget követelnek meg a megszakítás nélküli SMT gyártási folyamat fenntartása mellett. Az újrafolyós forrasztás vagy ellenőrzés után közvetlenül telepített rendszer egyetlen folyamatos folyamatban végez vegyi tisztítást, öblítést és szárítást. Ez a megközelítés kiküszöböli a kézi kezelést és a kötegelt késéseket, amelyek általában az off-line tisztításhoz társulnak. PCBA on-line tisztítógépként támogatja a nagy volumenű és nagy ismételhetőségű gyártási környezeteket, ahol az ütemidő és a stabilitás kritikus fontosságú. A rendszert széles körben alkalmazzák a fogyasztói elektronikában, a LED-es termékekben és az ipari vezérlőegységekben, segítve a gyártókat a szermaradványokkal kapcsolatos kockázatok ellenőrzésében, miközben a termelési hatékonyságot kiszámítható szinten tartják.

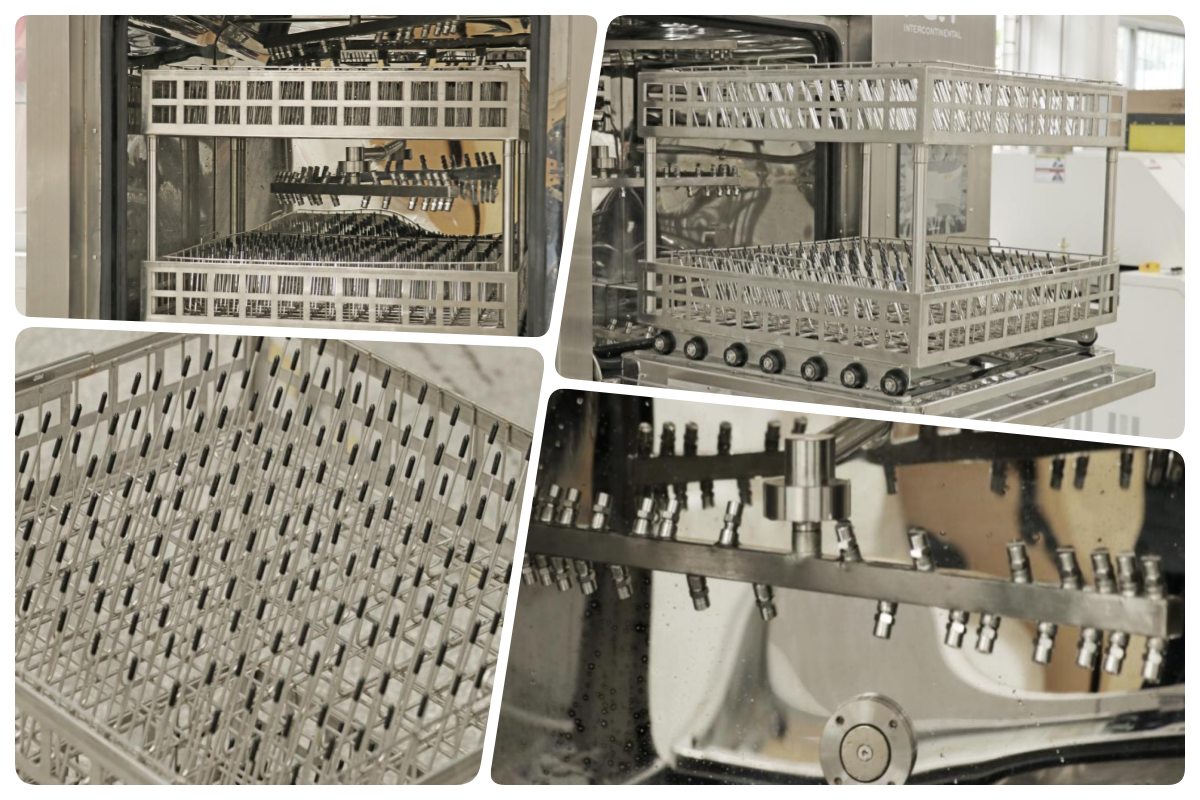

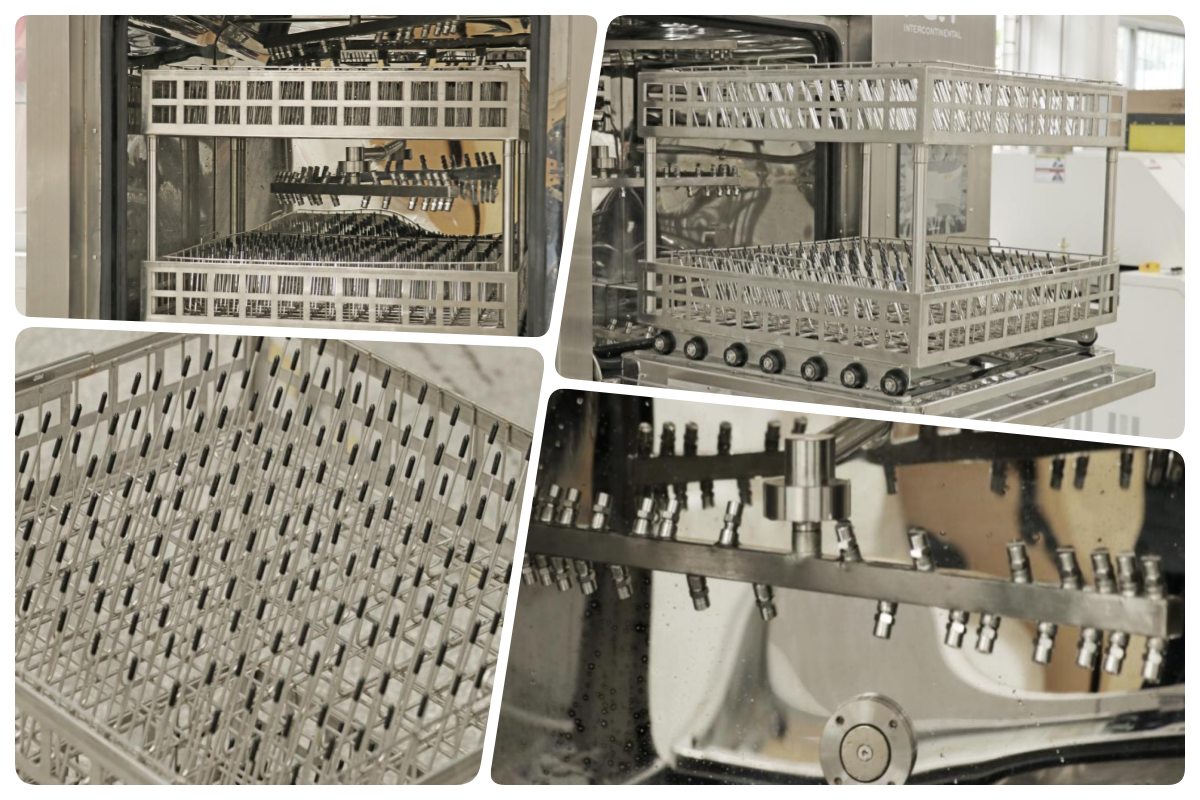

| Funkció

A tisztítóhelyiség teljesen zárt, soros kamraként van kialakítva, amely támogatja a folyamatos szállítószalag alapú működést. A PCBA-k több permetezőzónán haladnak át, ahol a tisztítófolyadékot egyenletesen alkalmazzák az állítható fúvókákból. Ez a szerkezet lehetővé teszi az alkatrészek alatti és a forrasztási kötések körüli maradványok eltávolítását a tábla mozgásának megszakítása nélkül. A zárt kialakítás javítja a folyamat stabilitását és a kezelő biztonságát, miközben megakadályozza a külső szennyeződést. Az online tisztítási alkalmazásokhoz a takarítószoba egyenletes expozíciós időt és permetezési lefedettséget biztosít, még akkor is, ha a napi gyártás során gyakran változnak a táblák mérete vagy elrendezése.

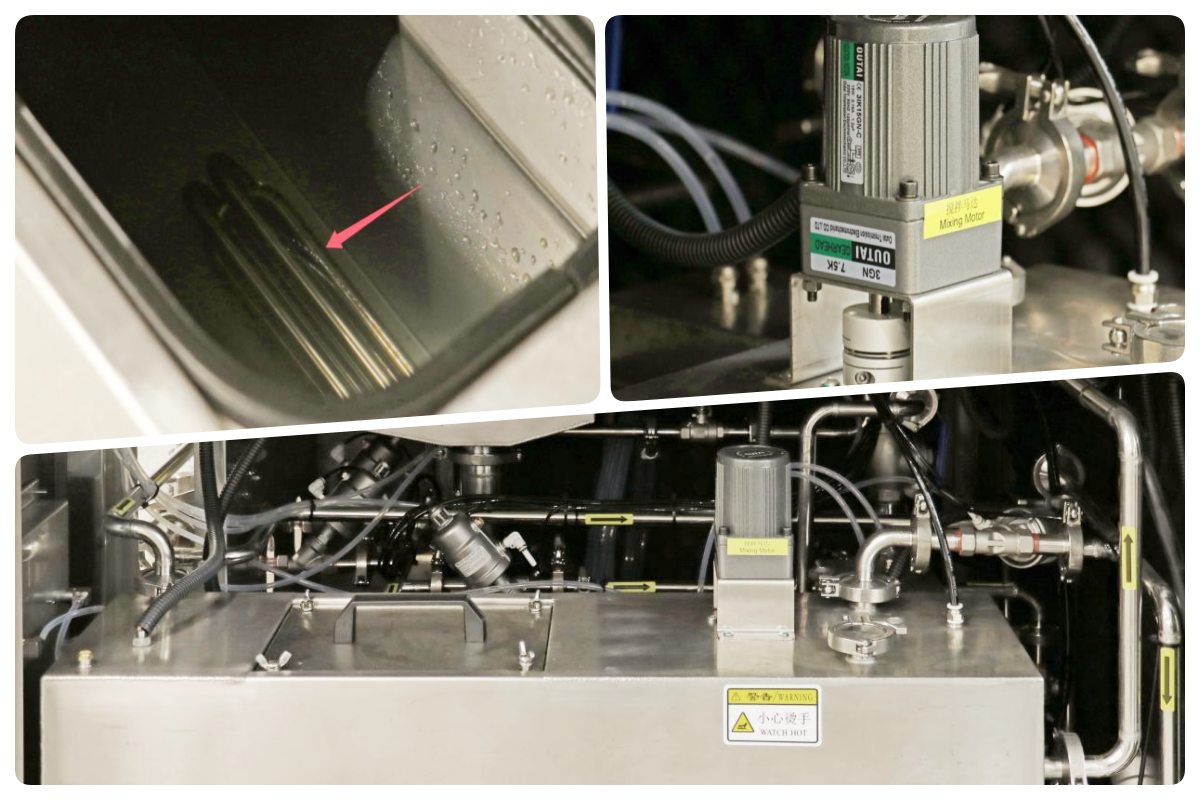

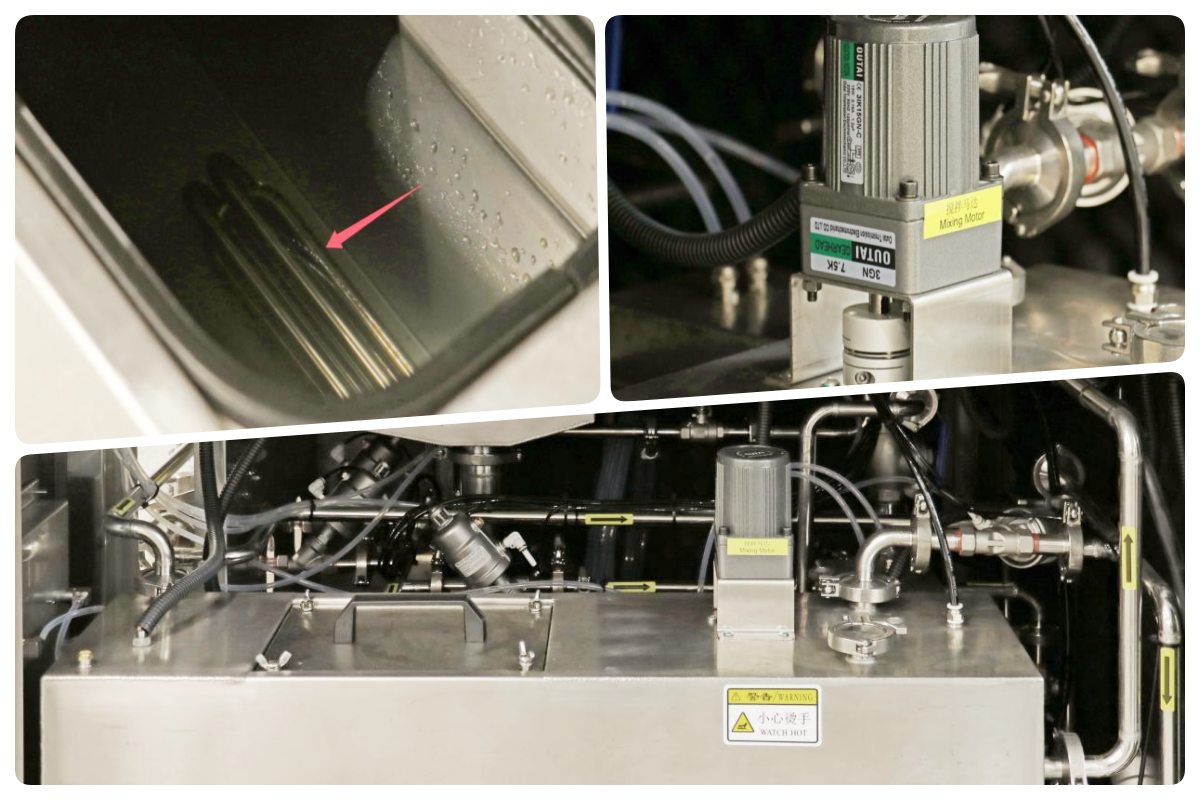

A keringető csőrendszert úgy tervezték, hogy stabil folyadékáramlást és nyomást tartson fenn a hosszú gyártási folyamatok során. A tisztítófolyadék egyenletesen oszlik el a permetező zónákban, majd összegyűjti szűrés és újrafelhasználás céljából. A több szűrési fokozat megakadályozza, hogy a részecskék és maradványok visszakerüljenek a tisztítási folyamatba. Ez a keringtető szerkezet támogatja a kiszámítható tisztítási teljesítményt és csökkenti a folyadékfogyasztást. Folyamatos SMT környezetben a stabil keringés elengedhetetlen a táblák és a műszakok közötti eltérések elkerülése érdekében. A rendszert úgy tervezték, hogy támogassa a hosszú távú működést minimális karbantartási megszakítás mellett.

A mosófolyadék-tartály kezeli az on-line működés során használt tisztítóoldat tárolását, szűrését és kondicionálását. A beépített érzékelők figyelik a folyadék szintjét és állapotát a folyamat stabil szabályozása érdekében. A tartály kialakítása támogatja a gyors karbantartási hozzáférést, miközben minimalizálja az állásidőt. A folyamatos gyártásban használt NYÁK automata tisztítógépeknél a megfelelő folyadékkezelés kritikus fontosságú a keresztszennyeződés elkerülése és a konzisztens eredmények megőrzése érdekében. Ez a szerkezet segít a gyártóknak a működési költségek szabályozásában, miközben megbízható tisztítási teljesítményt biztosít a hosszabb gyártási időszakok során.

A szárítómodul közvetlenül az öblítési szakasz után van beépítve, így biztosítva, hogy a PCBA-k teljesen szárazon távozzanak a gépből. A levegő kések és a szabályozott forró levegőzónák kombinációja eltávolítja a maradék nedvességet a tábla felületeiről és az alkatrészek réseiről. A szárítási hőmérséklet és a légáramlás állítható, hogy megfeleljen a különböző PCB-terveknek és alkatrészsűrűségnek. Ez a kialakítás lehetővé teszi, hogy a táblák közvetlenül az ellenőrzésre, tesztelésre vagy a későbbi összeszerelésre kerüljenek további várakozási idő nélkül. Az on-line SMT környezetben az integrált szárítás támogatja a zökkenőmentes gyártási folyamatot és csökkenti a kezelési kockázatokat.

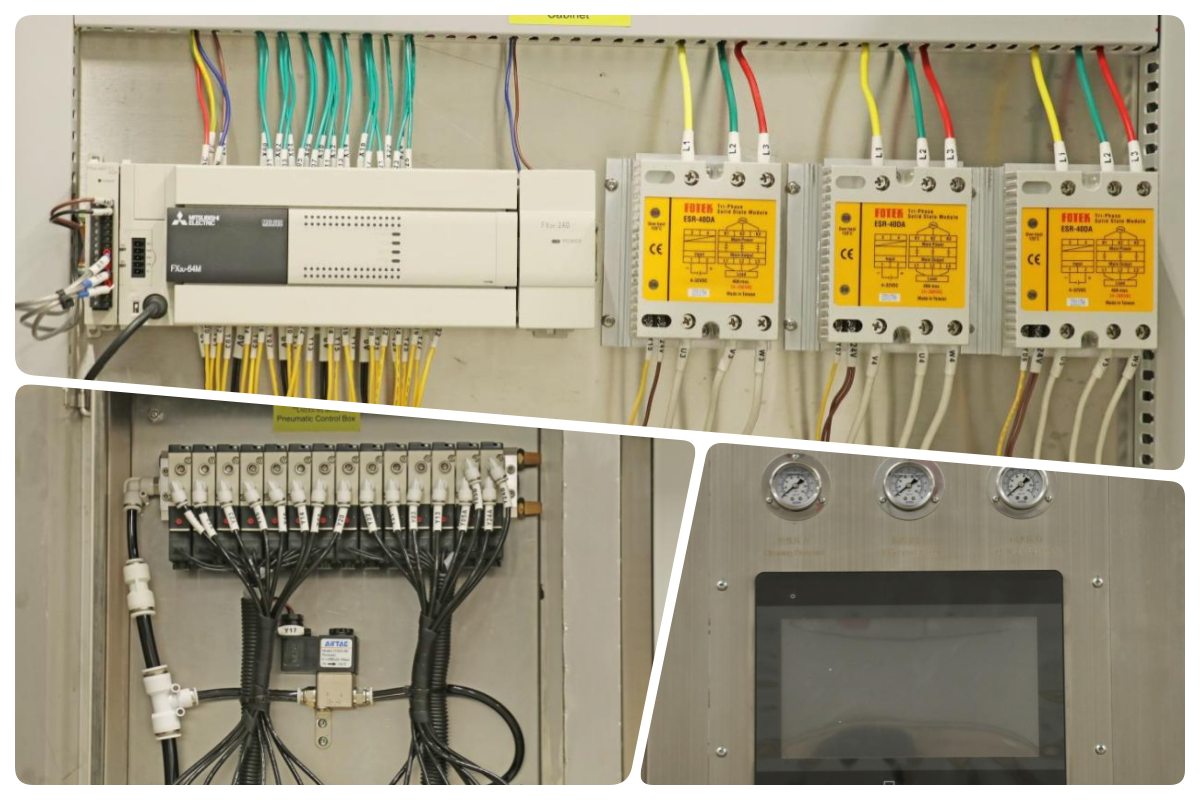

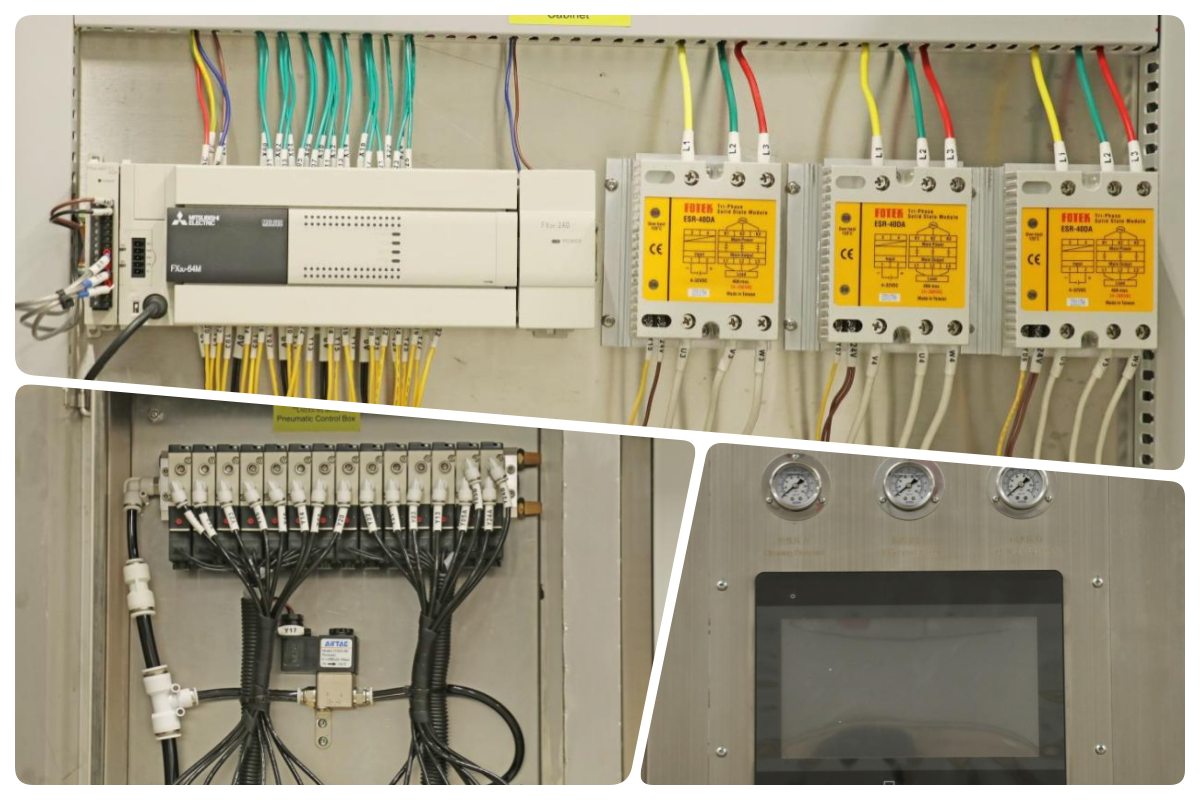

A vezérlőrendszer egy központi PLC-alapú interfészen keresztül koordinálja a tisztítási, öblítési és szárítási folyamatokat. A kezelők több receptet tárolhatnak a különböző PCB termékekhez, és gyorsan válthatnak közöttük. A hőmérséklet, a nyomás és a szállítószalag sebességének valós idejű monitorozása támogatja a stabil működést. A riasztó- és biztonsági funkciók mind a berendezéseket, mind a termékeket védik a folyamatos működés során. Az összetett automatizálás helyett a vezérlési logika a megbízhatóságra és az ismételhetőségre összpontosít, lehetővé téve a konzisztens tisztítási szabványokat a műszakokban és a gyártási tételekben.

| Összehasonlítás előtte és utána

| Specifikáció

| Paraméter | I.CT-5600 (Offline) | ICT-6300 (Online) |

|---|---|---|

| Tisztítás típusa | Offline tétel, kosárbetöltés | Online folyamatos, hevederes szállítószalag |

| PCBA/kosárméret | 610 × 560 × 100 mm × 2 réteg | Akár 600 × 400 × 100 mm (max. szállítószalag szélesség) |

| Tisztítási módszer | Többszörös permetezés fűtéssel, öblítéssel, forró levegős szárítással | Nagynyomású spray, vegyszer + DI öblítés + forró levegős szárítás |

| Tartálykapacitás (hígító/tiszta) | 60L (hígítás) / 17L (permetezőtartály) | 240 literes (tiszta folyadéktartály) |

| Koncentrátum tartály | 30-32L | Koncentrált tartállyal + automatikus hozzáadással/ürítéssel |

| Tápegység | Nincs megadva (általában alacsonyabb, ~30-50 kW becslés) | 380V 3P 50/60Hz, 110-122 kW |

| A gép méretei | Kompakt (pontos nincs felsorolva, kisebb alapterületű) | 5200 × 1750 × 1650-1700 mm |

| Szárítás | Szárítás forró levegőn 10-30 perc | Többfokozatú forró levegős szárítás (száraz 1 és szárítás 2) |

| Irányító rendszer | Érintőképernyő, egyszerű paraméterek, jelszó | PC + PLC, angol szoftver, állítható nyomások |

| DI vízellenállás-ellenőrzés | Igen, valós időben | Igen, figyelő rendszer |

| Tipikus használat | Kis-multi fajta, magas keverékű tételek | Nagy volumenű kötegelt, soros SMT vonalak |

| SMT vonali berendezések listája

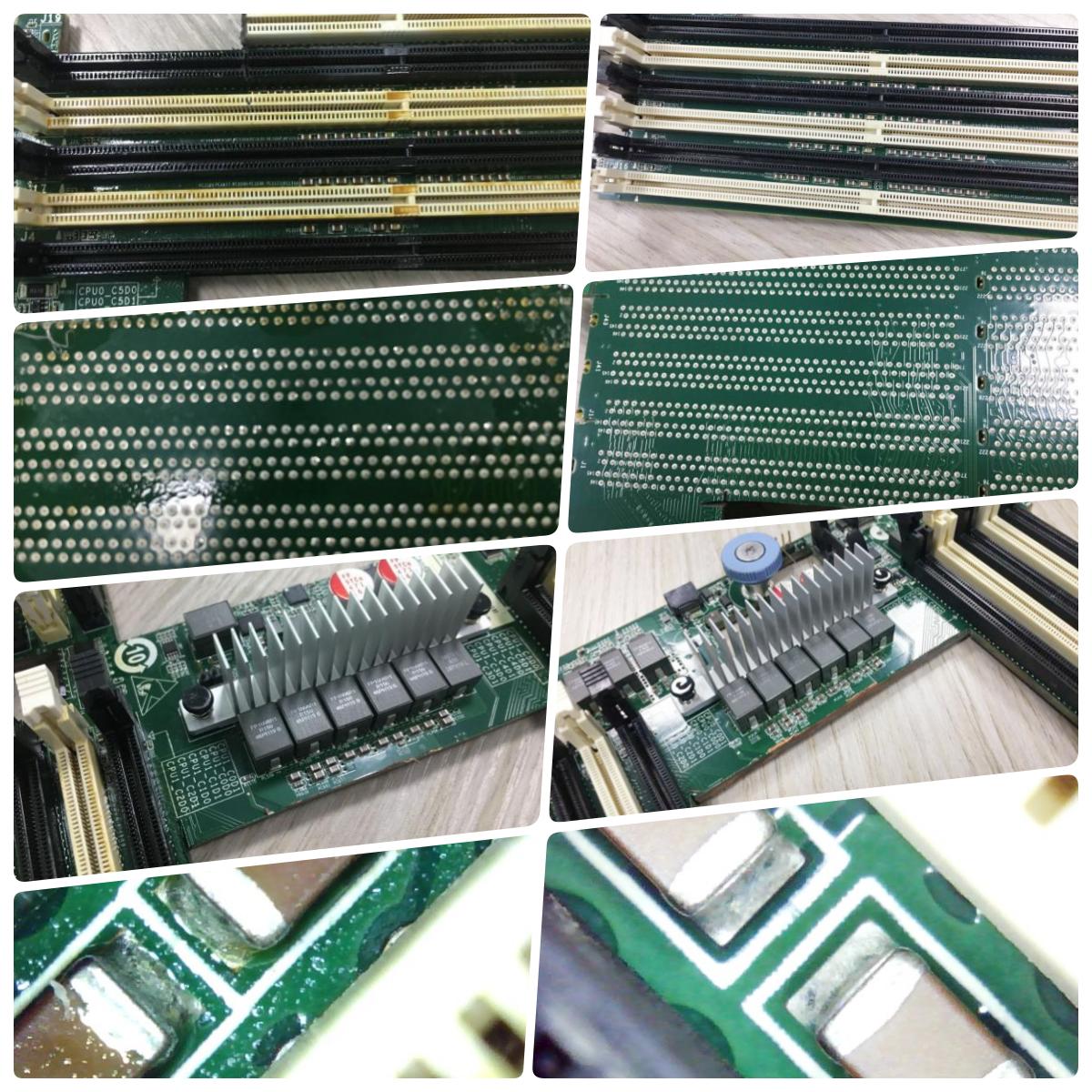

Az ICT több SMT gyártósort épít fel , amelyek zökkenőmentesen kiegészítik a nyomtatott áramköri laptisztító gépet. A tipikus konstrukciók tartalmaznak NYÁK lézeres jelölőrendszert a nyomon követhetőség érdekében, nyomtatókat és SPI-t a pontos pasztafelhordáshoz, JUKI elhelyező gépeket a gyors összeszereléshez, reflow sütőket az erős forrasztási kötésekhez, AOI szkennereket az alapos ellenőrzéshez és szállítószalagokat a folyadékátvitelhez. Az automatizált forrasztópaszta-tároló rendszerek megőrzik az anyagminőséget. A szelektív hullámforrasztási lehetőségek kielégítik az átmenő furat követelményeit. Mindegyik darab szakszerűen integrálódik, így produktív, testreszabott vonalakat alkot. IKT-szakértők irányítják a berendezések kiválasztását és telepítését az optimális eredmény érdekében a folyamat során.

| Videó az ügyfelek sikeréről

Az ICT sikeresen befejezte a tengerentúli telepítést és a FAT-támogatást két SMT gyártósorhoz egy észak-amerikai szépségápolási eszközök gyártója számára. A projekt lézeres jelölőrendszereket, SPI-ellenőrzéssel rendelkező forrasztópaszta nyomtatókat, Panasonic elhelyező gépeket, Heller reflow sütőket, AOI ellenőrző berendezéseket, NYÁK-kezelő rendszereket, PCBA tisztítógépeket, valamint teljesen automatikus forrasztópaszta-tároló és melegítő szekrényeket tartalmazott. Az ICT-mérnökök támogatták a telepítést, a folyamatbeállítást és a próbagyártást. Mindkét SMT-sor zökkenőmentesen átment a gyártási átvételen, lehetővé téve a stabil tömegtermelést, jobb tisztasággal és folyamatkonzisztenciával.

| Szolgáltatás és képzés

Az ICT a teljes SMT vonal szemszögéből nyújt szolgáltatást és képzést, nem pedig az egyes gépekre összpontosítva. A támogatás magában foglalja a vonalelrendezés tervezését, a berendezések integrációját, a folyamatkoordinációt és a helyszíni képzést. A tisztítási paramétereket a forrasztás minőségével és a későbbi ellenőrzési követelményekkel összefüggésben határozzák meg. A képzés a folyamatok megértésére, a megelőző karbantartásra és a hosszú távú stabilitásra helyezi a hangsúlyt. Ez a megközelítés segít az ügyfeleknek fenntartani a folyamatos termelést, csökkenteni a minőségi kockázatokat, és egyenletes teljesítményt érni el az automatizált SMT-vonalakon.

| Vásárlói vélemények

Az ügyfelek folyamatosan elismerik az IKT-t mérnöki professzionalizmusáért és megbízható szállítási képességéért. A visszajelzések kiemelik a berendezések stabil teljesítményét, az egyértelmű műszaki kommunikációt és a hatékony helyszíni támogatást a tengerentúli projektek során. A tisztítórendszerek meglévő SMT-vonalakba való zökkenőmentes integrálásának képességét gyakran említik kulcsfontosságú előnyként. Az ügyfelek nagyra értékelik a gondos csomagolást és a jól menedzselt logisztikát is. A technikai kérdésekre adott gyors válaszadás tovább erősíti az IKT-ba, mint hosszú távú gyártási partnerbe vetett bizalmat.

| Minősítésünk

Az ICT berendezéseket a globális szabványoknak megfelelően tervezték és gyártják. A tanúsítványok közé tartozik a biztonsági és környezetvédelmi követelményeket támogató CE és RoHS, valamint a minőségirányítási rendszerekre vonatkozó ISO9001. Számos szabadalom folyamatos technikai fejlődést mutat. Ezek a tanúsítványok segítenek az ügyfeleknek megfelelni a szabályozási követelményeknek, és támogatják a berendezések stabil telepítését a különböző régiókban és piacokon.

| Az ICT-ről és az SMT Factory-ról

Az ICT egy professzionális gyártó és megoldásszolgáltató, amely SMT, DIP és elektronikus összeszerelő gyártósorokra szakosodott. Erőteljes házon belüli kutatási, mérnöki és gyártási képességeivel a vállalat világszerte támogatja ügyfeleit. Az ICT nagy technikai csapatot alkalmaz, és folyamatosan terjeszkedik világszerte. A szigorú ellenőrzési és minőség-ellenőrzési folyamatok biztosítják a berendezések megbízható teljesítményét. A kiterjedt projekttapasztalat révén az ICT segíti az ügyfeleket hatékony, méretezhető és stabil gyártási rendszerek kiépítésében.

| Folyamatos PCBA tisztítás SMT vonalakhoz

A PCBA on-line tisztítógépet olyan gyártók számára tervezték, akik állandó tisztítási minőséget követelnek meg a megszakítás nélküli SMT gyártási folyamat fenntartása mellett. Az újrafolyós forrasztás vagy ellenőrzés után közvetlenül telepített rendszer egyetlen folyamatos folyamatban végez vegyi tisztítást, öblítést és szárítást. Ez a megközelítés kiküszöböli a kézi kezelést és a kötegelt késéseket, amelyek általában az off-line tisztításhoz társulnak. PCBA on-line tisztítógépként támogatja a nagy volumenű és nagy ismételhetőségű gyártási környezeteket, ahol az ütemidő és a stabilitás kritikus fontosságú. A rendszert széles körben alkalmazzák a fogyasztói elektronikában, a LED-es termékekben és az ipari vezérlőegységekben, segítve a gyártókat a szermaradványokkal kapcsolatos kockázatok ellenőrzésében, miközben a termelési hatékonyságot kiszámítható szinten tartják.

| Funkció

A tisztítóhelyiség teljesen zárt, soros kamraként van kialakítva, amely támogatja a folyamatos szállítószalag alapú működést. A PCBA-k több permetezőzónán haladnak át, ahol a tisztítófolyadékot egyenletesen alkalmazzák az állítható fúvókákból. Ez a szerkezet lehetővé teszi az alkatrészek alatti és a forrasztási kötések körüli maradványok eltávolítását a tábla mozgásának megszakítása nélkül. A zárt kialakítás javítja a folyamat stabilitását és a kezelő biztonságát, miközben megakadályozza a külső szennyeződést. Az online tisztítási alkalmazásokhoz a takarítószoba egyenletes expozíciós időt és permetezési lefedettséget biztosít, még akkor is, ha a napi gyártás során gyakran változnak a táblák mérete vagy elrendezése.

A keringető csőrendszert úgy tervezték, hogy stabil folyadékáramlást és nyomást tartson fenn a hosszú gyártási folyamatok során. A tisztítófolyadék egyenletesen oszlik el a permetező zónákban, majd összegyűjti szűrés és újrafelhasználás céljából. A több szűrési fokozat megakadályozza, hogy a részecskék és maradványok visszakerüljenek a tisztítási folyamatba. Ez a keringtető szerkezet támogatja a kiszámítható tisztítási teljesítményt és csökkenti a folyadékfogyasztást. Folyamatos SMT környezetben a stabil keringés elengedhetetlen a táblák és a műszakok közötti eltérések elkerülése érdekében. A rendszert úgy tervezték, hogy támogassa a hosszú távú működést minimális karbantartási megszakítás mellett.

A mosófolyadék-tartály kezeli az on-line működés során használt tisztítóoldat tárolását, szűrését és kondicionálását. A beépített érzékelők figyelik a folyadék szintjét és állapotát a folyamat stabil szabályozása érdekében. A tartály kialakítása támogatja a gyors karbantartási hozzáférést, miközben minimalizálja az állásidőt. A folyamatos gyártásban használt NYÁK automata tisztítógépeknél a megfelelő folyadékkezelés kritikus fontosságú a keresztszennyeződés elkerülése és a konzisztens eredmények megőrzése érdekében. Ez a szerkezet segít a gyártóknak a működési költségek szabályozásában, miközben megbízható tisztítási teljesítményt biztosít a hosszabb gyártási időszakok során.

A szárítómodul közvetlenül az öblítési szakasz után van beépítve, így biztosítva, hogy a PCBA-k teljesen szárazon távozzanak a gépből. A levegő kések és a szabályozott forró levegőzónák kombinációja eltávolítja a maradék nedvességet a tábla felületeiről és az alkatrészek réseiről. A szárítási hőmérséklet és a légáramlás állítható, hogy megfeleljen a különböző PCB-terveknek és alkatrészsűrűségnek. Ez a kialakítás lehetővé teszi, hogy a táblák közvetlenül az ellenőrzésre, tesztelésre vagy a későbbi összeszerelésre kerüljenek további várakozási idő nélkül. Az on-line SMT környezetben az integrált szárítás támogatja a zökkenőmentes gyártási folyamatot és csökkenti a kezelési kockázatokat.

A vezérlőrendszer egy központi PLC-alapú interfészen keresztül koordinálja a tisztítási, öblítési és szárítási folyamatokat. A kezelők több receptet tárolhatnak a különböző PCB termékekhez, és gyorsan válthatnak közöttük. A hőmérséklet, a nyomás és a szállítószalag sebességének valós idejű monitorozása támogatja a stabil működést. A riasztó- és biztonsági funkciók mind a berendezéseket, mind a termékeket védik a folyamatos működés során. Az összetett automatizálás helyett a vezérlési logika a megbízhatóságra és az ismételhetőségre összpontosít, lehetővé téve a konzisztens tisztítási szabványokat a műszakokban és a gyártási tételekben.

| Összehasonlítás előtte és utána

| Specifikáció

| Paraméter | I.CT-5600 (Offline) | ICT-6300 (Online) |

|---|---|---|

| Tisztítás típusa | Offline tétel, kosárbetöltés | Online folyamatos, hevederes szállítószalag |

| PCBA/kosárméret | 610 × 560 × 100 mm × 2 réteg | Akár 600 × 400 × 100 mm (max. szállítószalag szélesség) |

| Tisztítási módszer | Többszörös permetezés fűtéssel, öblítéssel, forró levegős szárítással | Nagynyomású spray, vegyszer + DI öblítés + forró levegős szárítás |

| Tartálykapacitás (hígító/tiszta) | 60L (hígítás) / 17L (permetezőtartály) | 240 literes (tiszta folyadéktartály) |

| Koncentrátum tartály | 30-32L | Koncentrált tartállyal + automatikus hozzáadással/ürítéssel |

| Tápegység | Nincs megadva (általában alacsonyabb, ~30-50 kW becslés) | 380V 3P 50/60Hz, 110-122 kW |

| A gép méretei | Kompakt (pontos nincs felsorolva, kisebb alapterületű) | 5200 × 1750 × 1650-1700 mm |

| Szárítás | Szárítás forró levegőn 10-30 perc | Többfokozatú forró levegős szárítás (száraz 1 és szárítás 2) |

| Irányító rendszer | Érintőképernyő, egyszerű paraméterek, jelszó | PC + PLC, angol szoftver, állítható nyomások |

| DI vízellenállás-ellenőrzés | Igen, valós időben | Igen, figyelő rendszer |

| Tipikus használat | Kis-multi fajta, magas keverékű tételek | Nagy volumenű kötegelt, soros SMT vonalak |

| SMT vonali berendezések listája

Az ICT több SMT gyártósort épít fel , amelyek zökkenőmentesen kiegészítik a nyomtatott áramköri laptisztító gépet. A tipikus konstrukciók tartalmaznak NYÁK lézeres jelölőrendszert a nyomon követhetőség érdekében, nyomtatókat és SPI-t a pontos pasztafelhordáshoz, JUKI elhelyező gépeket a gyors összeszereléshez, reflow sütőket az erős forrasztási kötésekhez, AOI szkennereket az alapos ellenőrzéshez és szállítószalagokat a folyadékátvitelhez. Az automatizált forrasztópaszta-tároló rendszerek megőrzik az anyagminőséget. A szelektív hullámforrasztási lehetőségek kielégítik az átmenő furat követelményeit. Mindegyik darab szakszerűen integrálódik, így produktív, testreszabott vonalakat alkot. IKT-szakértők irányítják a berendezések kiválasztását és telepítését az optimális eredmény érdekében a folyamat során.

| Videó az ügyfelek sikeréről

Az ICT sikeresen befejezte a tengerentúli telepítést és a FAT-támogatást két SMT gyártósorhoz egy észak-amerikai szépségápolási eszközök gyártója számára. A projekt lézeres jelölőrendszereket, SPI-ellenőrzéssel rendelkező forrasztópaszta nyomtatókat, Panasonic elhelyező gépeket, Heller reflow sütőket, AOI ellenőrző berendezéseket, NYÁK-kezelő rendszereket, PCBA tisztítógépeket, valamint teljesen automatikus forrasztópaszta-tároló és melegítő szekrényeket tartalmazott. Az ICT-mérnökök támogatták a telepítést, a folyamatbeállítást és a próbagyártást. Mindkét SMT-sor zökkenőmentesen átment a gyártási átvételen, lehetővé téve a stabil tömegtermelést, jobb tisztasággal és folyamatkonzisztenciával.

| Szolgáltatás és képzés

Az ICT a teljes SMT vonal szemszögéből nyújt szolgáltatást és képzést, nem pedig az egyes gépekre összpontosítva. A támogatás magában foglalja a vonalelrendezés tervezését, a berendezések integrációját, a folyamatkoordinációt és a helyszíni képzést. A tisztítási paramétereket a forrasztás minőségével és a későbbi ellenőrzési követelményekkel összefüggésben határozzák meg. A képzés a folyamatok megértésére, a megelőző karbantartásra és a hosszú távú stabilitásra helyezi a hangsúlyt. Ez a megközelítés segít az ügyfeleknek fenntartani a folyamatos termelést, csökkenteni a minőségi kockázatokat, és egyenletes teljesítményt érni el az automatizált SMT-vonalakon.

| Vásárlói vélemények

Az ügyfelek folyamatosan elismerik az IKT-t mérnöki professzionalizmusáért és megbízható szállítási képességéért. A visszajelzések kiemelik a berendezések stabil teljesítményét, az egyértelmű műszaki kommunikációt és a hatékony helyszíni támogatást a tengerentúli projektek során. A tisztítórendszerek meglévő SMT-vonalakba való zökkenőmentes integrálásának képességét gyakran említik kulcsfontosságú előnyként. Az ügyfelek nagyra értékelik a gondos csomagolást és a jól menedzselt logisztikát is. A technikai kérdésekre adott gyors válaszadás tovább erősíti az IKT-ba, mint hosszú távú gyártási partnerbe vetett bizalmat.

| Minősítésünk

Az ICT berendezéseket a globális szabványoknak megfelelően tervezték és gyártják. A tanúsítványok közé tartozik a biztonsági és környezetvédelmi követelményeket támogató CE és RoHS, valamint a minőségirányítási rendszerekre vonatkozó ISO9001. Számos szabadalom folyamatos technikai fejlődést mutat. Ezek a tanúsítványok segítenek az ügyfeleknek megfelelni a szabályozási követelményeknek, és támogatják a berendezések stabil telepítését a különböző régiókban és piacokon.

| Az ICT-ről és az SMT Factory-ról

Az ICT egy professzionális gyártó és megoldásszolgáltató, amely SMT, DIP és elektronikus összeszerelő gyártósorokra szakosodott. Erőteljes házon belüli kutatási, mérnöki és gyártási képességeivel a vállalat világszerte támogatja ügyfeleit. Az ICT nagy technikai csapatot alkalmaz, és folyamatosan terjeszkedik világszerte. A szigorú ellenőrzési és minőség-ellenőrzési folyamatok biztosítják a berendezések megbízható teljesítményét. A kiterjedt projekttapasztalat révén az ICT segíti az ügyfeleket hatékony, méretezhető és stabil gyártási rendszerek kiépítésében.