I.C.T

PCB Cleaning Machine

| Elérhetőség állapota: | |

|---|---|

| Mennyiség: | |

| Speciális PCB maradék eltávolítási megoldás

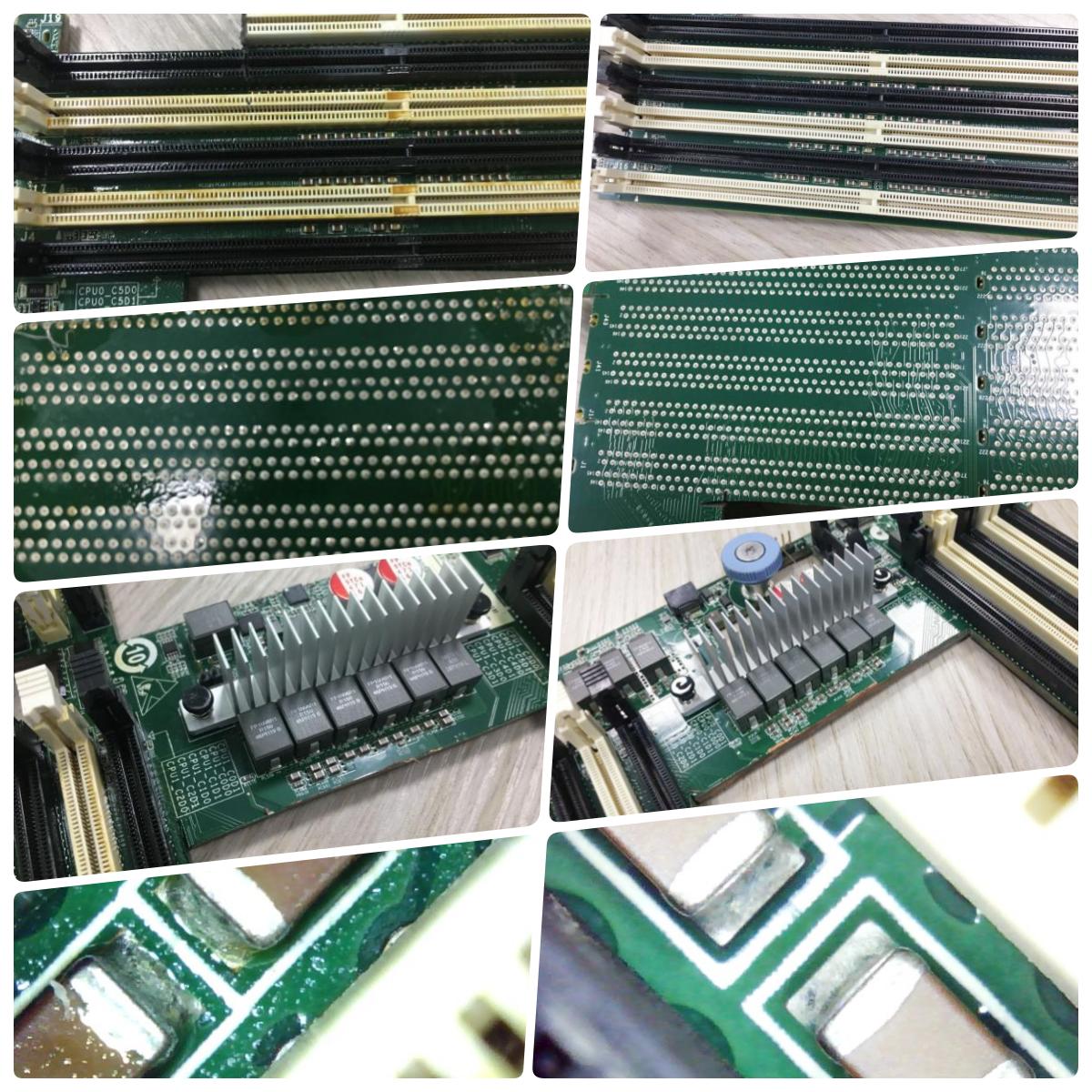

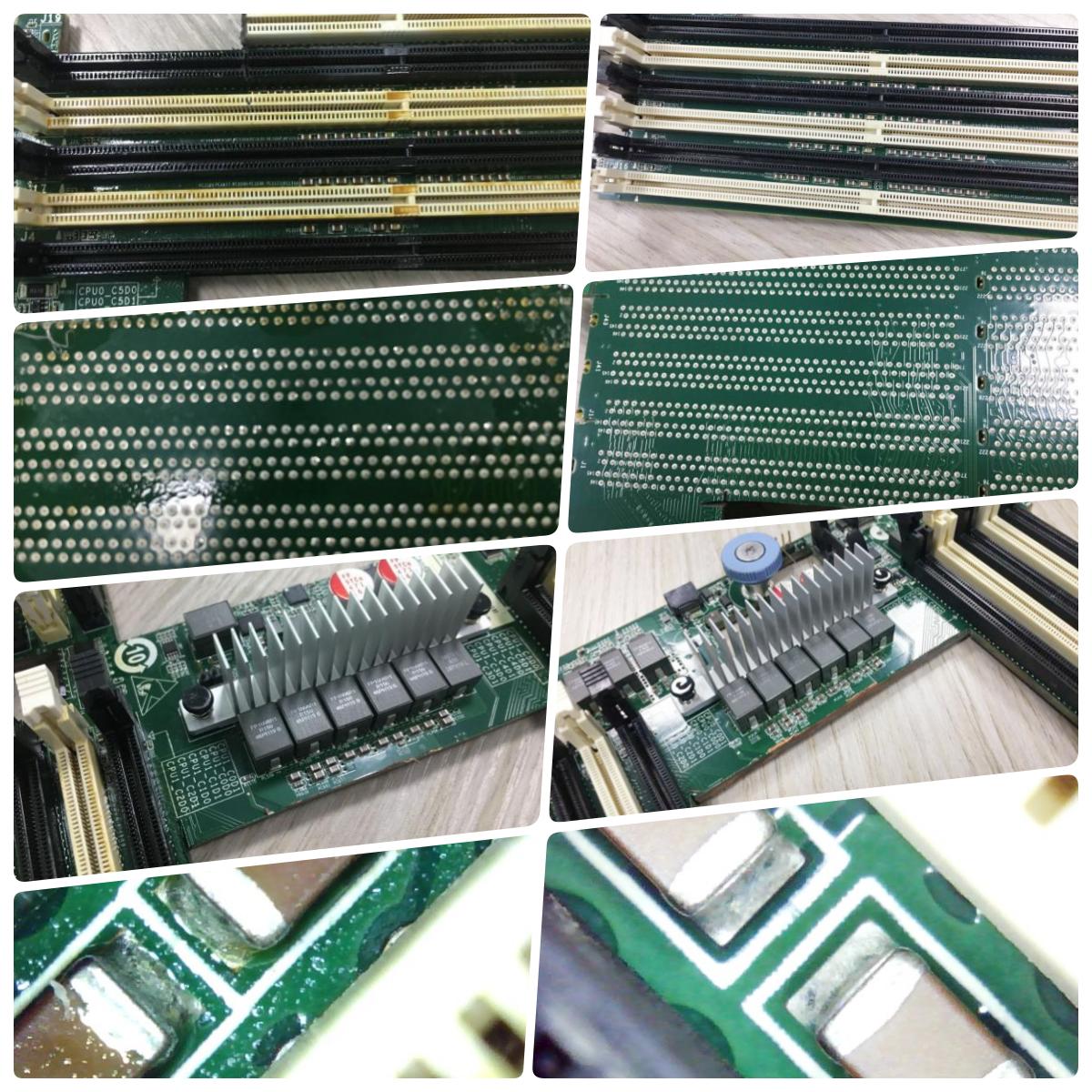

Az SMT és a vegyes technológiájú gyártás során a forrasztás, jelölés vagy kezelés után gyakran maradványok és finom részecskék maradnak az áramköri lapokon. A Circuit PCB Board ultrahangos porszívó gépet úgy tervezték, hogy kezelje ezeket a kihívásokat egy ellenőrzött off-line tisztítási folyamaton keresztül. Az ultrahangos energia és a vákuumalapú eltávolítás kombinálásával a rendszer a szűk alkatrészrések és az összetett táblaelrendezések szennyeződését célozza meg. Circuit PCB Board ultrahangos porszívó gépként támogatja azokat a gyártókat, akik magasabb tisztasági szabványokat követelnek a vonal bonyolultságának növelése nélkül. A berendezés az SMT vonaltól függetlenül működik, lehetővé téve a tisztítás ütemezését az ellenőrzési eredményeknek vagy a termékkövetelményeknek megfelelően, javítva a gyártás általános rugalmasságát és minőségellenőrzését.

| Funkció

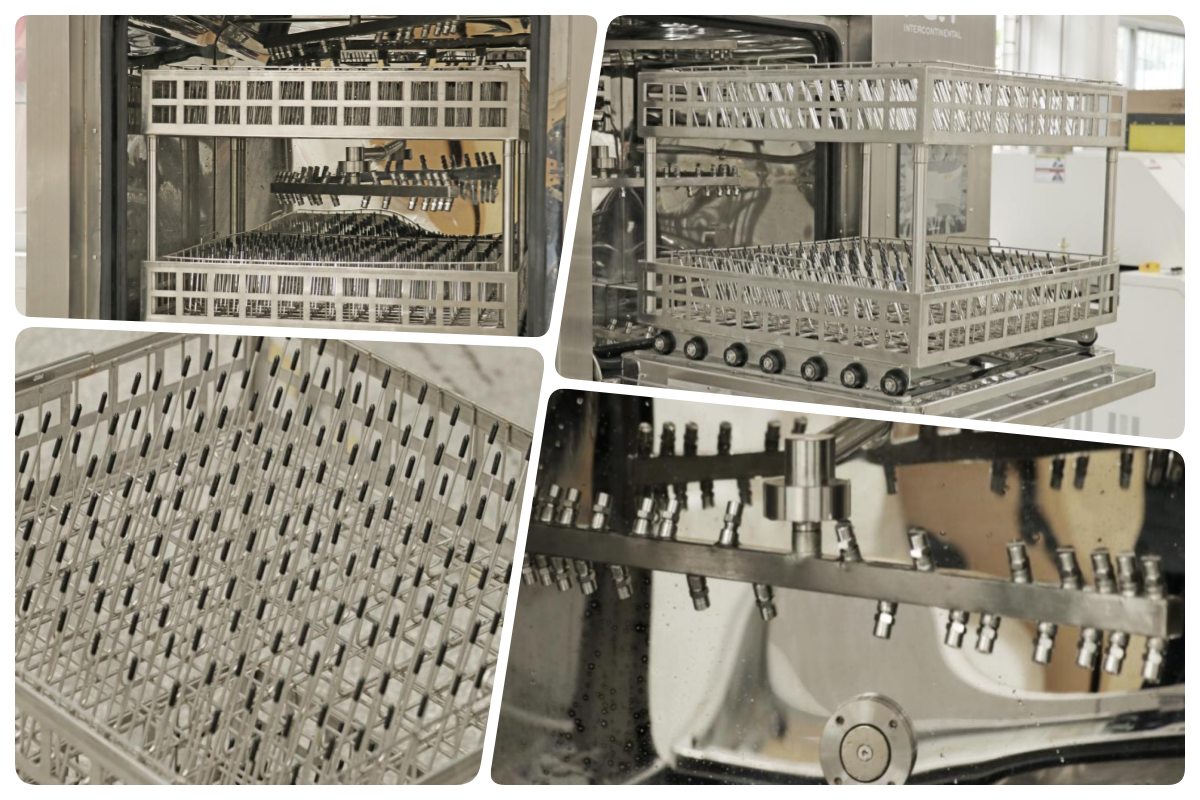

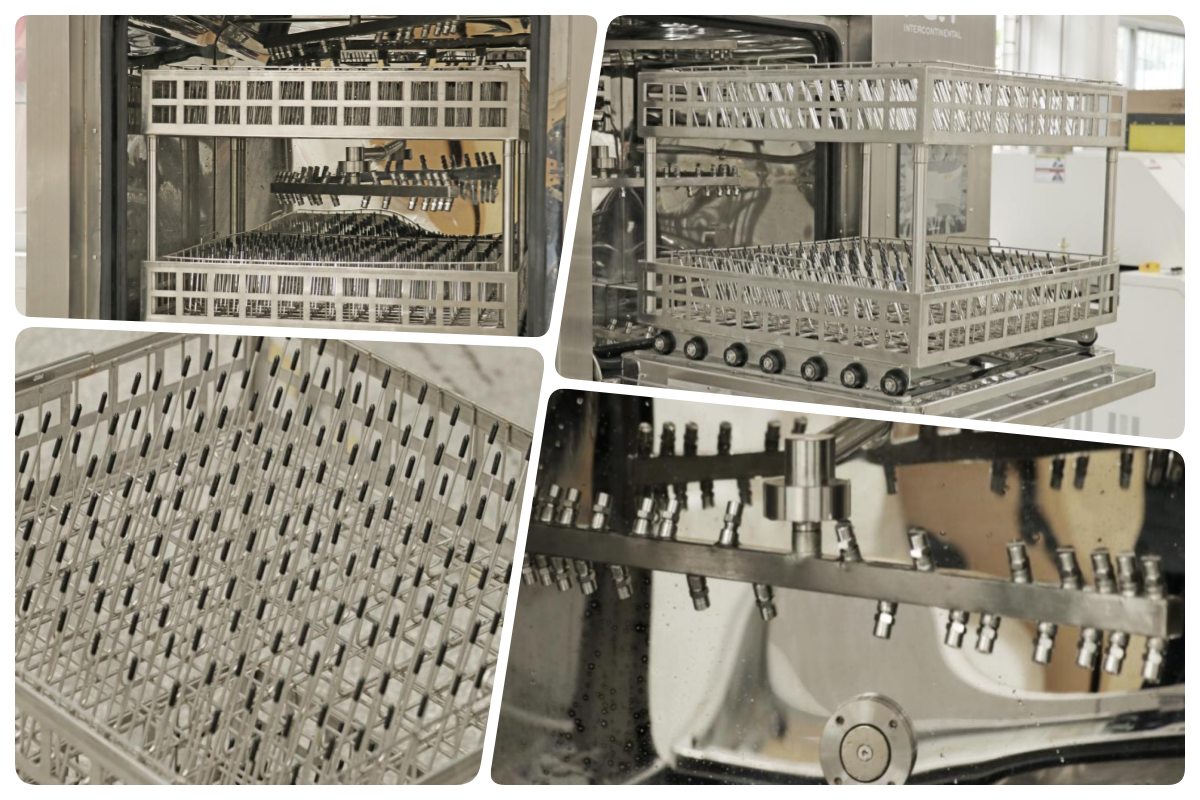

A takarító helyiség zárt feldolgozási térként van kialakítva, ahol az ultrahangos hatás és a porszívózás együtt működik ellenőrzött környezetben. A NYÁK-szerelvények biztonságosan vannak elhelyezve, hogy egyenletes expozíciót biztosítsanak a tisztítási ciklus során. Ez a szerkezet lehetővé teszi a szennyeződések ultrahangos energiával történő fellazítását és hatékony eltávolítását vákuumos extrakcióval. A sűrű vagy szabálytalan nyomtatott áramköri lapokat kezelő gyártók számára a zárt tisztítóhelyiség javítja a konzisztenciát és csökkenti a tételek közötti eltéréseket. Azáltal, hogy elszigeteli a folyamatot a külső zavaroktól, a rendszer stabil és megismételhető tisztítási eredményeket biztosít a különböző terméktípusok és gyártási ütemezések között.

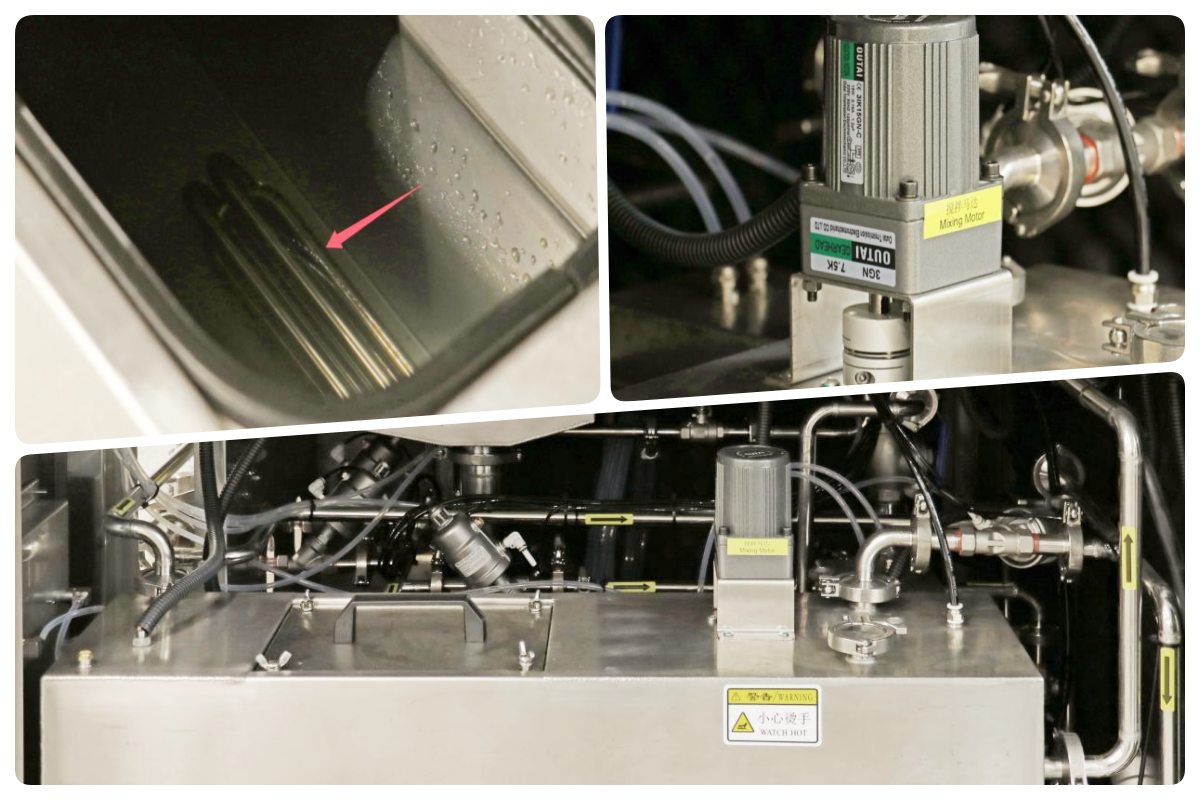

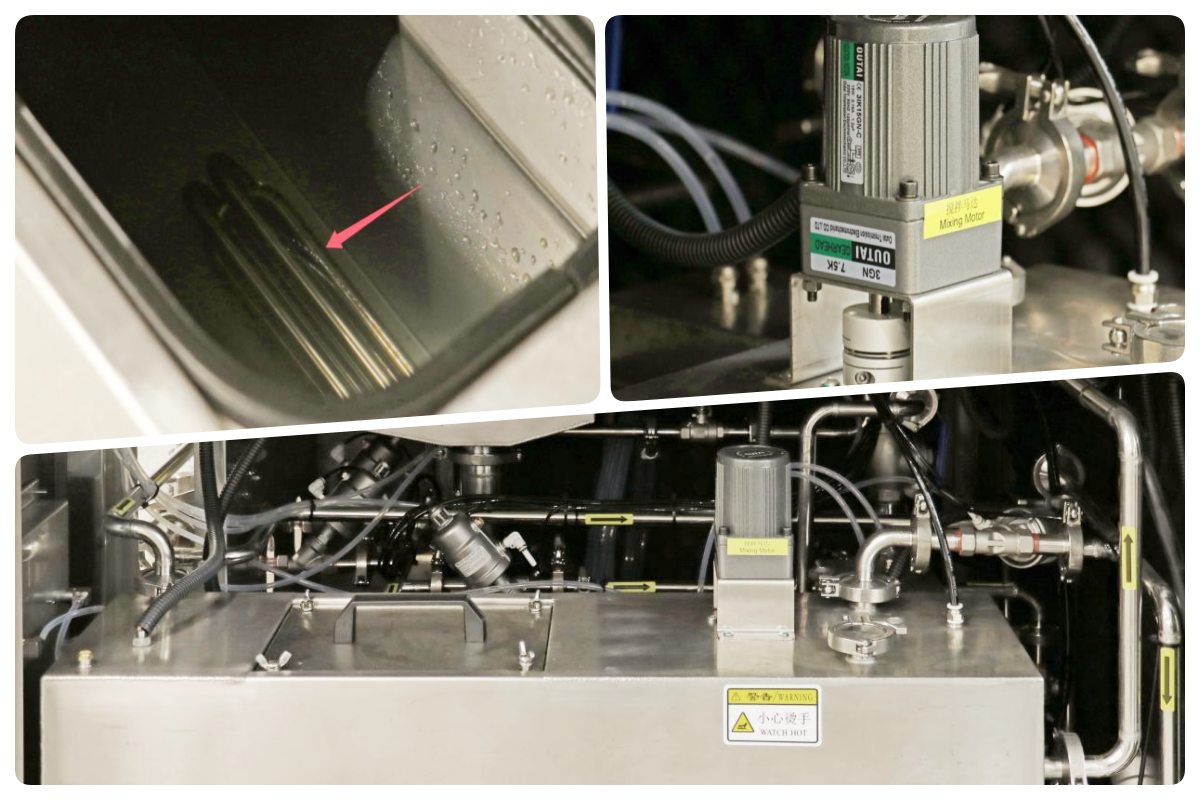

A keringető csőrendszer kezeli a tisztítóközeg és a kivont maradványok mozgását működés közben. Az áramlási utakat úgy tervezték, hogy fenntartsák a stabil nyomást, miközben megakadályozzák a szennyeződések újralerakódását a tábla felületére. Az összegyűjtött maradékokat szűrési szakaszokon vezetik át, mielőtt a rendszer tovább működne. Ez a kialakítás támogatja a folyamat hosszú távú stabilitását és csökkenti a belső szennyeződést. A napi gyártás során a keringtető szerkezet segít megőrizni az egyenletes tisztítási teljesítményt még ismételt ciklusok során is. Off-line tisztítási környezetekben ez a kiszámítható áramlási viselkedés leegyszerűsíti a karbantartás tervezését és segít meghosszabbítani a berendezés élettartamát.

A mosófolyadék tartály központi szerepet játszik a tisztítás hatékonyságának megőrzésében a hosszabb működés során. Tárolja és szűri az ultrahangos folyamatban használt tisztítóközeget, eltávolítja a részecskéket és a maradványokat az újrahasználat előtt. A kezelők figyelemmel kísérhetik a folyadék állapotát és egyértelműen kezelhetik a csere ütemezését. Ez az ellenőrzött megközelítés csökkenti a különböző PCB termékek közötti keresztszennyeződés kockázatát. A személyre szabott áramkörű PCB porszívó konfigurációkat használó gyárak esetében a mosófolyadék-tartály stabil teljesítményt biztosít a különféle kártyatípusok között, miközben ellenőrzés alatt tartja a működési költségeket és a folyamatváltozókat.

A szárítómodul biztosítja, hogy a PCB-szerelvények a tisztítási szakasz után teljesen szárazak legyenek. A szabályozott légáramlás eltávolítja a maradék nedvességet az alkatrészek réseiből, csatlakozóiból és forrasztási csatlakozásaiból. A szárítási paraméterek a tábla vastagságához és az alkatrészsűrűséghez igazíthatók. Ez a lépés elengedhetetlen az érzékeny elektronikai alkatrészek védelméhez és annak biztosításához, hogy a kártyák készen állnak az ellenőrzésre vagy tesztelésre. Olyan gyártási környezetben, ahol a megjelenés és a megbízhatóság kritikus fontosságú, a szárítómodul segít megelőzni a másodlagos hibákat, és támogatja a zökkenőmentes feldolgozást.

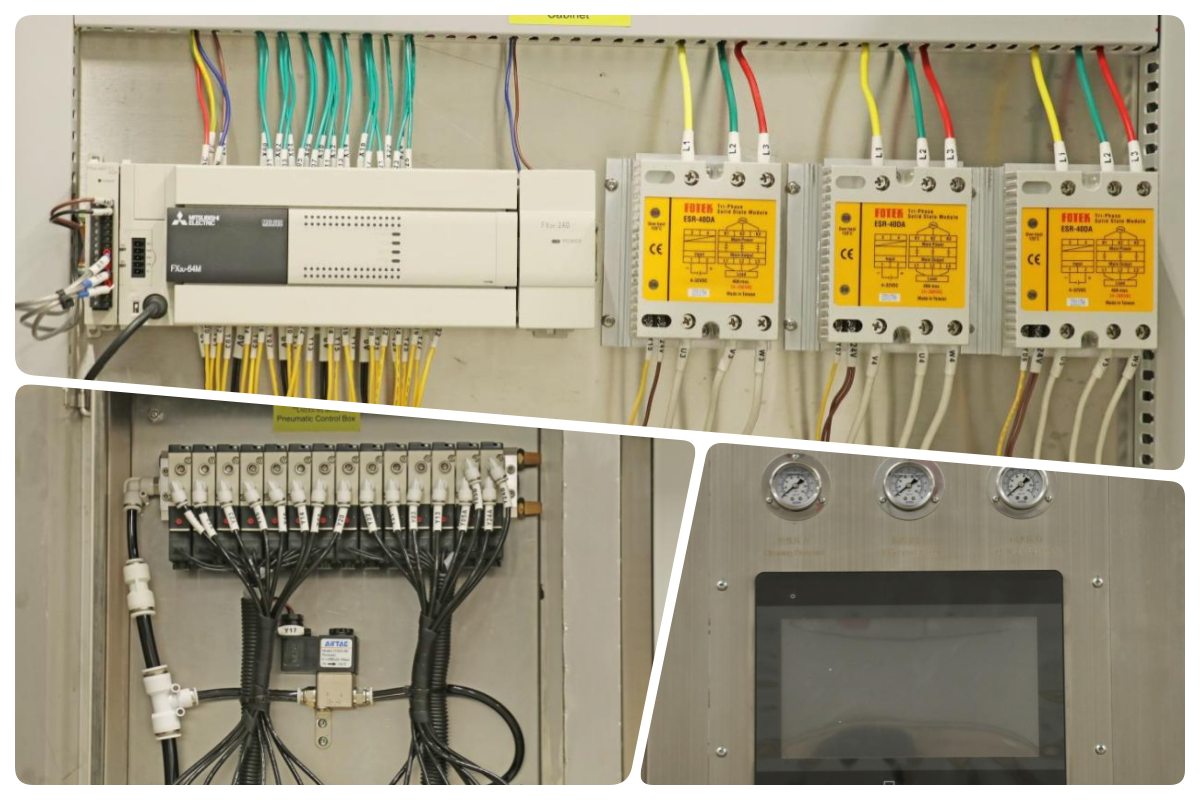

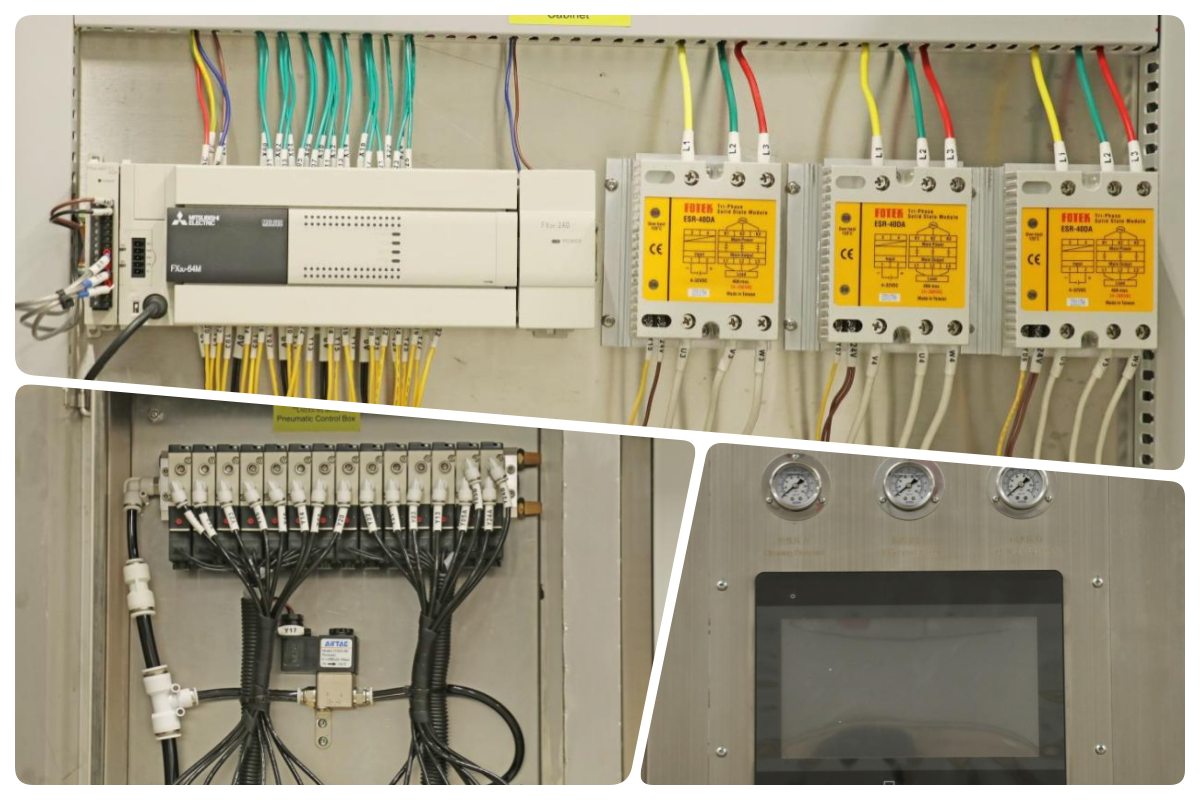

A vezérlőrendszert úgy tervezték, hogy az ultrahang intenzitását, a vákuumidőzítést és a folyamat időtartamát egy világos és strukturált interfészen keresztül kezelje. Több program is tárolható a különböző PCB kialakításokhoz és szennyezettségi szintekhez. A valós idejű felügyelet lehetővé teszi a kezelők számára a rendszer állapotának nyomon követését és a stabil működés fenntartását. A riasztó és védelmi funkciók csökkentik a rendellenes állapotok kockázatát. Ahelyett, hogy a komplex automatizálásra összpontosítana, a vezérlőrendszer az ismételhetőséget és a folyamatfegyelmet helyezi előtérbe, segítve a gyártókat az állandó tisztítási minőség elérésében a műszakok és a termékváltoztatások során.

| Összehasonlítás előtte és utána

| Specifikáció

| Paraméter | I.CT-5600 (Offline) | ICT-6300 (Online) |

|---|---|---|

| Tisztítás típusa | Offline tétel, kosárbetöltés | Online folyamatos, hevederes szállítószalag |

| PCBA/kosárméret | 610 × 560 × 100 mm × 2 réteg | Akár 600 × 400 × 100 mm (max. szállítószalag szélesség) |

| Tisztítási módszer | Többszörös permetezés fűtéssel, öblítéssel, forró levegős szárítással | Nagynyomású spray, vegyszer + DI öblítés + forró levegős szárítás |

| Tartálykapacitás (hígító/tiszta) | 60L (hígítás) / 17L (permetezőtartály) | 240 literes (tiszta folyadéktartály) |

| Koncentrátum tartály | 30-32L | Koncentrált tartállyal + automatikus hozzáadással/ürítéssel |

| Tápegység | Nincs megadva (általában alacsonyabb, ~30-50 kW becslés) | 380V 3P 50/60Hz, 110-122 kW |

| A gép méretei | Kompakt (pontos nincs felsorolva, kisebb alapterületű) | 5200 × 1750 × 1650-1700 mm |

| Szárítás | Szárítás forró levegőn 10-30 perc | Többfokozatú forró levegős szárítás (száraz 1 és szárítás 2) |

| Irányító rendszer | Érintőképernyő, egyszerű paraméterek, jelszó | PC + PLC, angol szoftver, állítható nyomások |

| DI vízellenállás-ellenőrzés | Igen, valós időben | Igen, figyelő rendszer |

| Tipikus használat | Kis-multi fajta, magas keverékű tételek | Nagy volumenű kötegelt, soros SMT vonalak |

| SMT vonali berendezések listája

Az ICT több SMT gyártósort épít fel , amelyek zökkenőmentesen kiegészítik a nyomtatott áramköri laptisztító gépet. A tipikus konstrukciók tartalmaznak NYÁK lézeres jelölőrendszert a nyomon követhetőség érdekében, nyomtatókat és SPI-t a pontos pasztafelhordáshoz, JUKI elhelyező gépeket a gyors összeszereléshez, reflow sütőket az erős forrasztási kötésekhez, AOI szkennereket az alapos ellenőrzéshez és szállítószalagokat a folyadékátvitelhez. Az automatizált forrasztópaszta-tároló rendszerek megőrzik az anyagminőséget. A szelektív hullámforrasztási lehetőségek kielégítik az átmenő furat követelményeit. Mindegyik darab szakszerűen integrálódik, így produktív, testreszabott vonalakat alkot. IKT-szakértők irányítják a berendezések kiválasztását és telepítését az optimális eredmény érdekében a folyamat során.

| Videó az ügyfelek sikeréről

Az ICT sikeresen befejezte a tengerentúli telepítést és a FAT-támogatást két SMT gyártósorhoz egy észak-amerikai szépségápolási eszközök gyártója számára. A projekt lézeres jelölőrendszereket, forrasztópaszta-nyomtatást és SPI-ellenőrzést, Panasonic elhelyezőgépeket, Heller reflow-kemencéket, AOI-ellenőrző berendezéseket, PCB-kezelő rendszereket, PCBA-tisztítógépeket, valamint teljesen automatikus forrasztópaszta-tároló és melegítő szekrényeket tartalmazott. Az ICT-mérnökök támogatták a telepítést, a folyamatbeállítást és a próbagyártást. Mindkét SMT-sor zökkenőmentesen átment a gyártási átvételen, ami lehetővé tette a stabil tömegtermelést és az összeszerelt táblák jobb tisztaságának ellenőrzését.

| Szolgáltatás és képzés

Az ICT átfogó műszaki támogatást nyújt, amely túlmutat az egyes gépeken. A szolgáltatások magukban foglalják a teljes körű tervezést, a telepítés koordinálását, a folyamatok összehangolását és a kezelői képzést. A tisztítási folyamatok az upstream forrasztási és a későbbi ellenőrzési követelményekhez képest vannak konfigurálva. A képzés a belső folyamatok megértésére és a hosszú távú működési képesség kialakítására összpontosít. Ez az integrált megközelítés segít az ügyfeleknek a stabil termelés fenntartásában, az utómunkálatok csökkentésében és a konzisztencia javításában a teljes SMT-vonalon, ahelyett, hogy csak az elszigetelt berendezéseket optimalizálnák.

| Vásárlói vélemények

Az ügyfelek gyakran elismerik, hogy az IKT megbízható, hosszú távú gyártási partner. A visszajelzések kiemelik az ICT-mérnökök gyakorlati tapasztalatait a tengerentúli telepítési és átvételi szakaszok során. Gyakran emlegetik a berendezés stabil teljesítményét és a kiszámítható tisztítási eredményeket. Az ügyfelek nagyra értékelik a biztonságos csomagolást és a logisztikai megoldásokat is, amelyek védik a berendezéseket a nemzetközi szállítás során. A gyors technikai válaszadás és az egyértelmű problémamegoldás tovább erősíti a bizalmat és az együttműködést több projekt között.

| Minősítésünk

Az ICT berendezéseket a globális gyártási szabványoknak megfelelően tervezték és gyártják. A tanúsítványok közé tartozik a CE és az RoHS, amelyek támogatják a biztonsági és környezetvédelmi követelményeket. Az ISO9001 tanúsítvány biztosítja a strukturált minőségirányítást a tervezési, gyártási és tesztelési szakaszokban. Számos szabadalom folyamatos technikai fejlődést mutat. Ezek a tanúsítványok segítik az ügyfeleket abban, hogy magabiztosan telepítsék a berendezéseket a különböző piacokon, és megfeleljenek az elektronikai gyártó létesítményekre vonatkozó szabályozási elvárásoknak.

| Az ICT-ről és az SMT Factory-ról

Az ICT professzionális gyártója és megoldásszállítója az SMT, DIP és elektronikai összeszerelő gyártósorokhoz. Erőteljes házon belüli kutatási, mérnöki és gyártási képességeivel a vállalat világszerte támogatja ügyfeleit. Az ICT nagy technikai csapatot alkalmaz, és továbbra is gyorsan növekszik a globális piacokon. A gyár szigorú ellenőrzési és minőség-ellenőrzési eljárásokat követ a megbízható berendezések szállítása érdekében. A kiterjedt projekttapasztalat révén az ICT segíti az ügyfeleket a méretezhető, hatékony és jó minőségű gyártási műveletek kiépítésében.

| Speciális PCB maradék eltávolítási megoldás

Az SMT és a vegyes technológiájú gyártás során a forrasztás, jelölés vagy kezelés után gyakran maradványok és finom részecskék maradnak az áramköri lapokon. A Circuit PCB Board ultrahangos porszívó gépet úgy tervezték, hogy kezelje ezeket a kihívásokat egy ellenőrzött off-line tisztítási folyamaton keresztül. Az ultrahangos energia és a vákuumalapú eltávolítás kombinálásával a rendszer a szűk alkatrészrések és az összetett táblaelrendezések szennyeződését célozza meg. Circuit PCB Board ultrahangos porszívó gépként támogatja azokat a gyártókat, akik magasabb tisztasági szabványokat követelnek a vonal bonyolultságának növelése nélkül. A berendezés az SMT vonaltól függetlenül működik, lehetővé téve a tisztítás ütemezését az ellenőrzési eredményeknek vagy a termékkövetelményeknek megfelelően, javítva a gyártás általános rugalmasságát és minőségellenőrzését.

| Funkció

A takarító helyiség zárt feldolgozási térként van kialakítva, ahol az ultrahangos hatás és a porszívózás együtt működik ellenőrzött környezetben. A NYÁK-szerelvények biztonságosan vannak elhelyezve, hogy egyenletes expozíciót biztosítsanak a tisztítási ciklus során. Ez a szerkezet lehetővé teszi a szennyeződések ultrahangos energiával történő fellazítását és hatékony eltávolítását vákuumos extrakcióval. A sűrű vagy szabálytalan nyomtatott áramköri lapokat kezelő gyártók számára a zárt tisztítóhelyiség javítja a konzisztenciát és csökkenti a tételek közötti eltéréseket. Azáltal, hogy elszigeteli a folyamatot a külső zavaroktól, a rendszer stabil és megismételhető tisztítási eredményeket biztosít a különböző terméktípusok és gyártási ütemezések között.

A keringető csőrendszer kezeli a tisztítóközeg és a kivont maradványok mozgását működés közben. Az áramlási utakat úgy tervezték, hogy fenntartsák a stabil nyomást, miközben megakadályozzák a szennyeződések újralerakódását a tábla felületére. Az összegyűjtött maradékokat szűrési szakaszokon vezetik át, mielőtt a rendszer tovább működne. Ez a kialakítás támogatja a folyamat hosszú távú stabilitását és csökkenti a belső szennyeződést. A napi gyártás során a keringtető szerkezet segít megőrizni az egyenletes tisztítási teljesítményt még ismételt ciklusok során is. Off-line tisztítási környezetekben ez a kiszámítható áramlási viselkedés leegyszerűsíti a karbantartás tervezését és segít meghosszabbítani a berendezés élettartamát.

A mosófolyadék tartály központi szerepet játszik a tisztítás hatékonyságának megőrzésében a hosszabb működés során. Tárolja és szűri az ultrahangos folyamatban használt tisztítóközeget, eltávolítja a részecskéket és a maradványokat az újrahasználat előtt. A kezelők figyelemmel kísérhetik a folyadék állapotát és egyértelműen kezelhetik a csere ütemezését. Ez az ellenőrzött megközelítés csökkenti a különböző PCB termékek közötti keresztszennyeződés kockázatát. A személyre szabott áramkörű PCB porszívó konfigurációkat használó gyárak esetében a mosófolyadék-tartály stabil teljesítményt biztosít a különféle kártyatípusok között, miközben ellenőrzés alatt tartja a működési költségeket és a folyamatváltozókat.

A szárítómodul biztosítja, hogy a PCB-szerelvények a tisztítási szakasz után teljesen szárazak legyenek. A szabályozott légáramlás eltávolítja a maradék nedvességet az alkatrészek réseiből, csatlakozóiból és forrasztási csatlakozásaiból. A szárítási paraméterek a tábla vastagságához és az alkatrészsűrűséghez igazíthatók. Ez a lépés elengedhetetlen az érzékeny elektronikai alkatrészek védelméhez és annak biztosításához, hogy a kártyák készen állnak az ellenőrzésre vagy tesztelésre. Olyan gyártási környezetben, ahol a megjelenés és a megbízhatóság kritikus fontosságú, a szárítómodul segít megelőzni a másodlagos hibákat, és támogatja a zökkenőmentes feldolgozást.

A vezérlőrendszert úgy tervezték, hogy az ultrahang intenzitását, a vákuumidőzítést és a folyamat időtartamát egy világos és strukturált interfészen keresztül kezelje. Több program is tárolható a különböző PCB kialakításokhoz és szennyezettségi szintekhez. A valós idejű felügyelet lehetővé teszi a kezelők számára a rendszer állapotának nyomon követését és a stabil működés fenntartását. A riasztó és védelmi funkciók csökkentik a rendellenes állapotok kockázatát. Ahelyett, hogy a komplex automatizálásra összpontosítana, a vezérlőrendszer az ismételhetőséget és a folyamatfegyelmet helyezi előtérbe, segítve a gyártókat az állandó tisztítási minőség elérésében a műszakok és a termékváltoztatások során.

| Összehasonlítás előtte és utána

| Specifikáció

| Paraméter | I.CT-5600 (Offline) | ICT-6300 (Online) |

|---|---|---|

| Tisztítás típusa | Offline tétel, kosárbetöltés | Online folyamatos, hevederes szállítószalag |

| PCBA/kosárméret | 610 × 560 × 100 mm × 2 réteg | Akár 600 × 400 × 100 mm (max. szállítószalag szélesség) |

| Tisztítási módszer | Többszörös permetezés fűtéssel, öblítéssel, forró levegős szárítással | Nagynyomású spray, vegyszer + DI öblítés + forró levegős szárítás |

| Tartálykapacitás (hígító/tiszta) | 60L (hígítás) / 17L (permetezőtartály) | 240 literes (tiszta folyadéktartály) |

| Koncentrátum tartály | 30-32L | Koncentrált tartállyal + automatikus hozzáadással/ürítéssel |

| Tápegység | Nincs megadva (általában alacsonyabb, ~30-50 kW becslés) | 380V 3P 50/60Hz, 110-122 kW |

| A gép méretei | Kompakt (pontos nincs felsorolva, kisebb alapterületű) | 5200 × 1750 × 1650-1700 mm |

| Szárítás | Szárítás forró levegőn 10-30 perc | Többfokozatú forró levegős szárítás (száraz 1 és szárítás 2) |

| Irányító rendszer | Érintőképernyő, egyszerű paraméterek, jelszó | PC + PLC, angol szoftver, állítható nyomások |

| DI vízellenállás-ellenőrzés | Igen, valós időben | Igen, figyelő rendszer |

| Tipikus használat | Kis-multi fajta, magas keverékű tételek | Nagy volumenű kötegelt, soros SMT vonalak |

| SMT vonali berendezések listája

Az ICT több SMT gyártósort épít fel , amelyek zökkenőmentesen kiegészítik a nyomtatott áramköri laptisztító gépet. A tipikus konstrukciók tartalmaznak NYÁK lézeres jelölőrendszert a nyomon követhetőség érdekében, nyomtatókat és SPI-t a pontos pasztafelhordáshoz, JUKI elhelyező gépeket a gyors összeszereléshez, reflow sütőket az erős forrasztási kötésekhez, AOI szkennereket az alapos ellenőrzéshez és szállítószalagokat a folyadékátvitelhez. Az automatizált forrasztópaszta-tároló rendszerek megőrzik az anyagminőséget. A szelektív hullámforrasztási lehetőségek kielégítik az átmenő furat követelményeit. Mindegyik darab szakszerűen integrálódik, így produktív, testreszabott vonalakat alkot. IKT-szakértők irányítják a berendezések kiválasztását és telepítését az optimális eredmény érdekében a folyamat során.

| Videó az ügyfelek sikeréről

Az ICT sikeresen befejezte a tengerentúli telepítést és a FAT-támogatást két SMT gyártósorhoz egy észak-amerikai szépségápolási eszközök gyártója számára. A projekt lézeres jelölőrendszereket, forrasztópaszta-nyomtatást és SPI-ellenőrzést, Panasonic elhelyezőgépeket, Heller reflow-kemencéket, AOI-ellenőrző berendezéseket, PCB-kezelő rendszereket, PCBA-tisztítógépeket, valamint teljesen automatikus forrasztópaszta-tároló és melegítő szekrényeket tartalmazott. Az ICT-mérnökök támogatták a telepítést, a folyamatbeállítást és a próbagyártást. Mindkét SMT-sor zökkenőmentesen átment a gyártási átvételen, ami lehetővé tette a stabil tömegtermelést és az összeszerelt táblák jobb tisztaságának ellenőrzését.

| Szolgáltatás és képzés

Az ICT átfogó műszaki támogatást nyújt, amely túlmutat az egyes gépeken. A szolgáltatások magukban foglalják a teljes körű tervezést, a telepítés koordinálását, a folyamatok összehangolását és a kezelői képzést. A tisztítási folyamatok az upstream forrasztási és a későbbi ellenőrzési követelményekhez képest vannak konfigurálva. A képzés a belső folyamatok megértésére és a hosszú távú működési képesség kialakítására összpontosít. Ez az integrált megközelítés segít az ügyfeleknek a stabil termelés fenntartásában, az utómunkálatok csökkentésében és a konzisztencia javításában a teljes SMT-vonalon, ahelyett, hogy csak az elszigetelt berendezéseket optimalizálnák.

| Vásárlói vélemények

Az ügyfelek gyakran elismerik, hogy az IKT megbízható, hosszú távú gyártási partner. A visszajelzések kiemelik az ICT-mérnökök gyakorlati tapasztalatait a tengerentúli telepítési és átvételi szakaszok során. Gyakran emlegetik a berendezés stabil teljesítményét és a kiszámítható tisztítási eredményeket. Az ügyfelek nagyra értékelik a biztonságos csomagolást és a logisztikai megoldásokat is, amelyek védik a berendezéseket a nemzetközi szállítás során. A gyors technikai válaszadás és az egyértelmű problémamegoldás tovább erősíti a bizalmat és az együttműködést több projekt között.

| Minősítésünk

Az ICT berendezéseket a globális gyártási szabványoknak megfelelően tervezték és gyártják. A tanúsítványok közé tartozik a CE és az RoHS, amelyek támogatják a biztonsági és környezetvédelmi követelményeket. Az ISO9001 tanúsítvány biztosítja a strukturált minőségirányítást a tervezési, gyártási és tesztelési szakaszokban. Számos szabadalom folyamatos technikai fejlődést mutat. Ezek a tanúsítványok segítik az ügyfeleket abban, hogy magabiztosan telepítsék a berendezéseket a különböző piacokon, és megfeleljenek az elektronikai gyártó létesítményekre vonatkozó szabályozási elvárásoknak.

| Az ICT-ről és az SMT Factory-ról

Az ICT professzionális gyártója és megoldásszállítója az SMT, DIP és elektronikai összeszerelő gyártósorokhoz. Erőteljes házon belüli kutatási, mérnöki és gyártási képességeivel a vállalat világszerte támogatja ügyfeleit. Az ICT nagy technikai csapatot alkalmaz, és továbbra is gyorsan növekszik a globális piacokon. A gyár szigorú ellenőrzési és minőség-ellenőrzési eljárásokat követ a megbízható berendezések szállítása érdekében. A kiterjedt projekttapasztalat révén az ICT segíti az ügyfeleket a méretezhető, hatékony és jó minőségű gyártási műveletek kiépítésében.