Nézetek:0 Szerző:IKT Megjelenési idő: 2022-02-11 Eredet:Webhely

Manapság a PCB és más pótalkatrészek tisztítása szinte kötelező az SMT gyártóüzemekben, különösen a csúcskategóriás területeken. A PCB-t alaposan meg kell tisztítani a termelési maradványoktól, valamint a szennyeződésektől a megbízható további feldolgozás és a problémamentes teljesítmény biztosítása érdekében. Más pótalkatrészek az idő múlásával is romlanak a berendezéssel. Például a válogató és a helyfúvókát hosszú ideig fogják használni, és a fúvóka lyukat a por blokkolja, amelyet rendszeresen meg kell tisztítani.

Az SMT -iparban sokféle tisztítógép létezik. A tisztítási dolgok szerint vannak sablon tisztító , PCBA tisztítóhullámú , kemencék /lámpatest tisztítószer , -nyomtatott PCB tisztítószer , tisztító , fúvóka tisztítója , PCB felületi tisztítója és így tovább.

Különösen az érzékeny és így többnyire drága modulokat használva, például a repülőgépiparban, az autóiparban, az orvosi technológiában vagy a telekommunikációban, az összeszerelt NYÁK -táblák tisztítása egy teljes és fontos termelési lépés.

De még az úgynevezett tisztítószer-gyártás esetén is előfordulhat, hogy ezeket az alkatrészeket meg kell tisztítani a hibák elkerülése érdekében. A fluxusmaradványok, a kolofónia, a gyanta, az oxidok és a forrasztóanyagok alapos eltávolítása a fő feladatok a nyomtatott áramköri táblák, az aktív és passzív elektronikus alkatrészek, a BGA, a flip chip, a relék, az induktorok stb.

Ha Ön a PCBA szerződéses gyártója, a tábla vizuális megjelenése tükrözi a termék minőségét. Tiszta zsíros maradék és fluxus égett olyan foltok kialakításához, amelyeket az ügyfelek könnyen észlelhetnek hibás termékként.

A megbízhatósági követelményeket általában a végtermék jellege határozza meg. Például nagyon szigorú követelmények lesznek a pacemaker elektronikára, ahol az áramköri kudarc közvetlenül halálhoz vezethet.

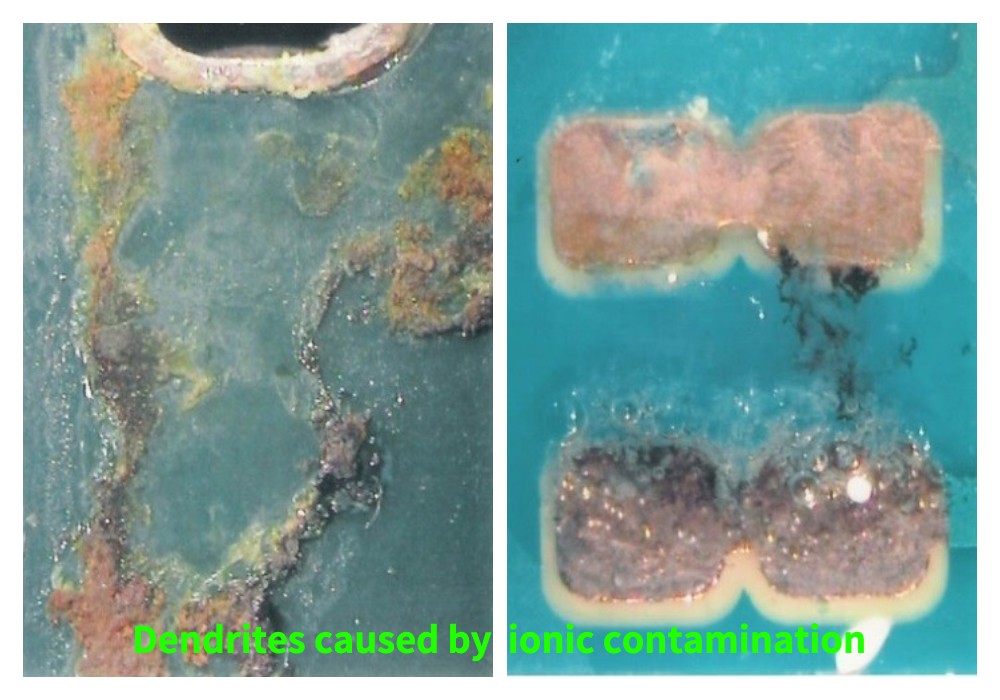

Az elektronikus áramköri táblákon hagyott fluxusmaradványok savasok. Ha azokat nem távolítják el a tisztítási eljáráson keresztül, akkor a maradék felszívhatja a környezeti nedvességet a levegőből, és az alkatrészek vezetékeinek és a PCB érintkezésének korrózióját okozhatja.

A legtöbb ember megérti, hogy a festés során a felületet fel kell készíteni, hogy teljesen tiszta legyen. Ellenkező esetben a festék gyorsan lehámozza. A konformális bevonat logikája megegyezik a festéssel.

A dolgok még rosszabbá tétele érdekében a bevonat gyakran félig áteresztőképességű, a nedvesség bejuthat, behatolhat a fluxusmaradékba, és korróziót okozhat.

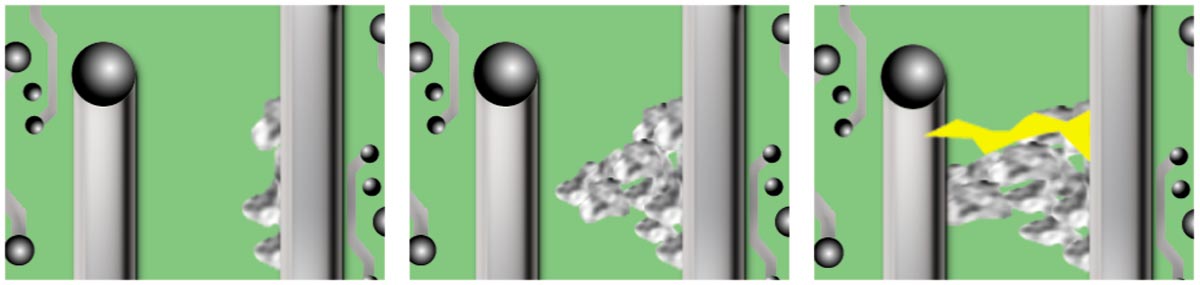

A fluxusmaradványokból és más forrásokból maradt poláris vagy ion részecskék, ha a környezeti levegőben nedvességnek kitéve és elektromos áramot alkalmaznak, csatlakozhatnak láncokba vagy ágakba, úgynevezett dendriteknek. Ezek a dendritek elektromosan vezetőképesek, így nem szándékos nyomokat képezhetnek, amelyek hosszabb ideig lehetnek az aktuális szivárgáshoz, vagy akár rövidzárlatokhoz is.

Az ICT-5600 egy integrált csúcskategóriás tisztítógép, amely energiatakarékos, környezetbarát és tétel tisztítás. Ez automatikusan befejezi a tisztítás, az öblítés és a szárítás funkcióit.

Elsősorban a többfajta, közepes és kis kötegelt PCBA-táblák tisztítására, csúcskategóriás termékek tisztítására, az autóipari elektronikában, a katonai, orvosi, űrrepülés, a kommunikáció, az intelligens műszerek és más iparágakban.

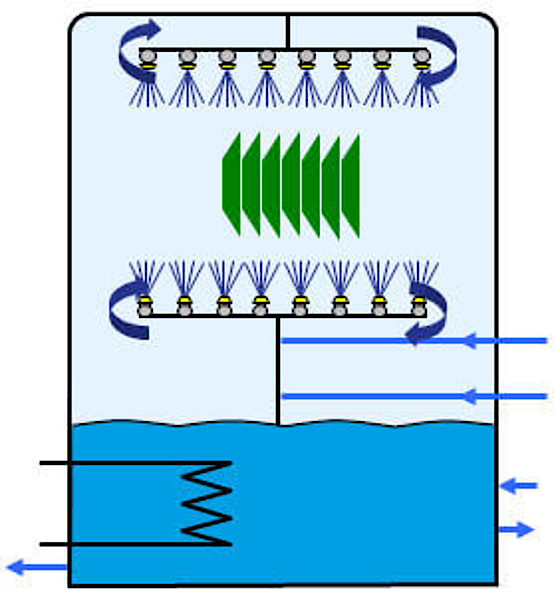

Az ICT-5600 automatikusan befejezi a tisztítás, öblítés és szárítás teljes folyamatát egy kulcs segítségével a permetező rendszeren keresztül, amely képes beállítani a nyomást. A tisztítószoba két rétegű tisztító kosarat tartalmaz, amelyek egyszerre több deszkát képesek megtisztítani. Alaposan és hatékonyan tisztítsa meg a szerves és szervetlen szennyező anyagokat, mint például a gyűrű, a nem-tiszta fluxus, a vízben oldódó fluxus és más szerves és szervetlen szennyező anyagok az SMT/Tht PCBA felületén forrasztás után. A tisztító oldat keringő szűrőrendszere többször használhatja a tisztítóoldatot, és csökkentheti a tisztító oldat pazarlását.

Az ICT-5600 egykamrák spray-rendszereiben a tisztítás a mosogatógép elv szerint történik. Az összes folyamat lépést ugyanabban a folyamatkamrában hajtják végre. A tisztító közeget az elektronikus szerelvényekre permetezik fúvóka szerelvényeken vagy forgó spray -karokon keresztül. A tisztítóhatást általában nem a permetező sugárhajtású nyomáson, mint az inline folyamatokhoz, hanem a szubsztrátokon áthaladó tisztító közeg térfogata révén érik el.

A forgó spray -rúd fúvókáit kifejezetten megtervezték. A fúvókák mérete és eloszlási sűrűsége eltérő. Számtalan tesztünk után a bal és a jobb növekményes eloszlást és a felfelé és lefelé történő diszlokációs eloszlást alkalmazzuk, ami nemcsak javítja a tisztítási hatékonyságot, hanem teljes mértékben megoldja a tiszta vak foltok problémáját is. És a forgó spray-rudak kenés nélküli kialakítást alkalmaznak, amely simán fut, és nem kell rendszeresen cserélni.

Egyes mérnökök aggódnak amiatt, hogy a PCBA -mérete túl kicsi -e, megsérül -e a nagynyomású mosás, vagy megsérül -e a PCBA ütközése miatt?

Az egyes spray -rudak nyomása manuálisan beállítható számítógéppel, és különböző nyomásértékeket lehet beállítani a PCBA különböző méretei szerint. Az ismételt tesztek után meg tudja oldani az ütközés és az elmozdulás problémáját nagynyomású spray -körülmények között. Az injekciós nyomást 30–80 psi -ig lehet beállítani.

A beépített szűrőrendszert és a koncentráció-kompenzációs rendszert a tisztítási oldat fogyasztásának hatékony megmentése érdekében alkalmazzák.

A tisztítógép kezdetben arányos szivattyút fog használni a tisztító folyadék és a DI víz arányos keverésére, és a használt tisztító folyadék belép a szűrőrendszerbe, hogy kiszűrje az összes szilárd maradékot 0,2um felett. Ahogy a felhasználás száma növekszik, a tisztítógép koncentrációs kompenzációs rendszere automatikusan feltölti a tisztító oldatot a koncentráció csökkenése szerint, a standard arány elérése érdekében.

A DI-2550 egy ionmentesített vízgenerátor, amelyet az ICT-5600-val együtt használnak. A tisztító oldat arányosan növeli a DI -vizet, és az öblítési eljárás tele van ionmentes vízzel az öblítéshez.

Az ICT-5600 alapkivitelben fel van szerelve vezetőképesség-teszterrel. Amikor a gép automatikusan belép az öblítési folyamatba, akkor bármikor figyelemmel kíséri az öblítő víz állapotát, amíg a PCBA táblája el nem éri az előre beállított tisztaságot. Ez a funkció nagymértékben javítja a tisztítási folyamat folytonosságát.

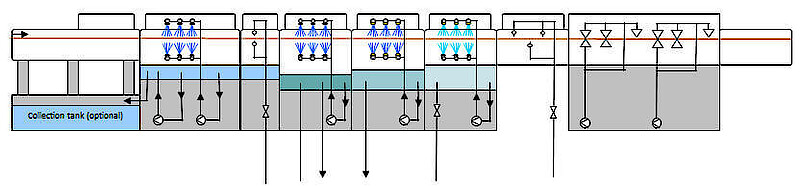

A magas termelési mennyiségek és a minimális alkatrészfajta esetében az on-line tisztítószerek I.CT-6300 időtakarékos és költséghatékony megoldás az elektronikus alkatrészek tisztításakor. A nyomtatott áramköri lapok automatikusan futnak a szállítószalagon az egyes folyamatok lépésein keresztül, ahol a tisztítás, az öblítés és a szárítás külön kamrákban zajlik.

A magas termelési mennyiségek és a minimális alkatrészfajta esetében az on-line tisztítószerek I.CT-6300 időtakarékos és költséghatékony megoldás az elektronikus alkatrészek tisztításakor. A nyomtatott áramköri lapok automatikusan futnak a szállítószalagon az egyes folyamatok lépésein keresztül, ahol a tisztítás, az öblítés és a szárítás külön kamrákban zajlik.

Mielőtt eldöntené a beépítési folyamatot, meg kell fontolnia a helyszínt. Az off-line ICT-5600-hoz képest az on-line alátét nagyobb lábnyomot igényel. Az inline rendszerek csak akkor integrálhatók a gyártósorba, ha az alkatrészek belépése és kilépése, valamint maga a takarítás teljesen automatizált.

Ha kérdései vannak a különféle tisztítási mechanizmusokkal/folyamattípusokkal kapcsolatban, kérjük, vegye fel a kapcsolatot a folyamatmérnökökkel: info@smt11.com